本文介绍了一种基于精密齿轮泵的微分注射机,详细地阐述了微分注射成型机理,对比了微注射和微分注射基本成型工艺的不同,并通过实验结果表明:微分注射成型可高效率地实现微制品的成型。

近些年来,微机电系统(MEMS)发展迅速。据NEXUS的市场分析,MEMS的市场从2005年的330亿美元增长到2009年的570亿美元。MEMS的迅猛发展对微型制品的需求量激增。众多塑料都可以通过改性等方式达到微型制品所要求的使用性能,使得塑料在微型制品的生产中占有重要地位。同时与其他材料相比,塑料微型制品更能满足微机电系统制造过程中对成本的控制。

阿博格双螺杆微注射模块

微型注射机是塑料微型制品主要的成型设备,其设计、加工通常是在小尺度下进行的,所采用的螺杆或者柱塞一般都小於20mm,加工难度大,成本高,使其价格居高不下。

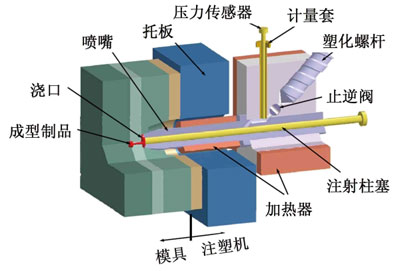

微型注射机的注射单元

与传统注射机相比,微型注射机的设计关键是实现对微注射量的精密控制。柱塞式注射结构更有利於高精密的注射量控制,这使得柱塞式的注射结构在微型注射机上得到广泛的应用。现有的微型注射机主要采用直接、双阶和三阶式的注射单元实现物料的塑化和精密计量。

部分微型注射机

直接式注射单元沿用传统螺杆式注射单元的塑化和注射方式,通过小直径的螺杆(通常小於20mm)配合高精密的位移传感器实现物料的塑化与精确计量。此情况下,小直径的螺杆加工精度及其机械强度的提高是螺杆式微注射机注射单元的核心。

随着微型注射机的发展,螺杆与柱塞相结合的双阶法逐渐被采用。在这种注射单元中,螺杆与柱塞可以垂直布置,也可以成一定的角度(一般采用45°)布置方式。通过螺杆旋转对物料进行预塑化,在压力的作用下将熔体输送到柱塞室中。塑化结束後,螺杆与柱塞连接处的阀门关闭,柱塞将塑料熔体注射到模具的型腔中。通过对注射柱塞的精密控制可以实现更精确微型制品的成型。直接式和双阶式的微型注射单元应用较广泛,已形成成熟的商业化产品。

在2010年德国K展上,德国阿博格(Arburg)公司推出一种新型微注射成型模块。该微注射成型模块采用独特的双螺杆形式的注射单元。两支螺杆呈45°空间布置。伺服电机驱动15mm或者18mm的螺杆进行预塑化,并将熔体输送到注射腔内,利用8mm的螺杆进行注射。为了防止物料的回流,注射单元设计了止逆阀和密封系统。值得一提的是,该微注射成型模块可快速装卸运用於阿博格其它型号的注射机上。

三阶式微注射单元是由著名注射机生产商Battenfeld首次提出的,并成功应用於其微型注射机Microsystem50。该微型注射机的注射单元采用单螺杆双柱塞的新型结构,塑料颗粒由螺杆旋转进行预塑化,塑化的物料进入到计量室,由一个带有压力传感器的柱塞进行计量。预塑螺杆与计量室间的通道有一旋转阀来控制计量室的入口启闭。计量完成後,旋转阀闭合、注射柱塞後移打开注射室入口。随後,已精密定量的塑料熔体被压力柱塞推出射出室进入到模具型腔内。

虽然微型注射机发展日趋成熟,但是由於其零部件加工困难、价格昂贵,采用普通注射机进行微制品成型成为一个研究的方向。

台湾地区国立成功大学机械工程系张智仁等开发了一套外挂式微射出单元。该单元将柱塞射出机构与模具设计为一体。采用伺服电机带动滚珠丝杠的方式实现熔体的精确计量和注射。利用此外挂式微射出单元便可在一般往复式螺杆成型机上实现微注射的功能。国立成功大学机械工程系张沛欣对外挂式微注射成型模组不足之处进行了进一步的优化。

Battenfeld三阶式微注射单元

Battenfeld三阶式微注射单元

微分注射机的研制

1)微分注射机微分系统

以下将介绍的是一种创新性的基於精密齿轮泵的微分注射机,通过微型制品的微分注射成型实验,初步检验了微分注射成型的效果;微分注射机其可控注射量的多喷嘴可高效地实现微型制品的成型。

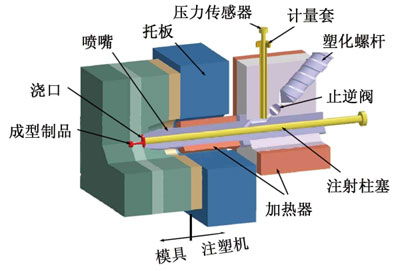

微分注射基本工艺流程

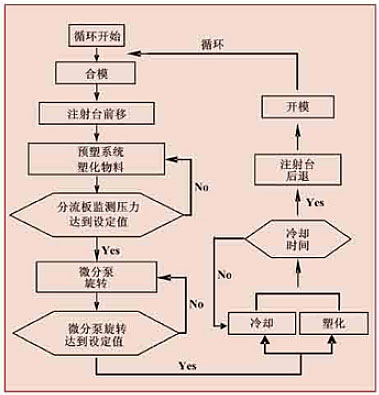

本文研制的微分注射机是在普通注射机主机的基础上匹配微分注射单元。微分注射单元主要由微分系统和成型模具组成。微分注射机的主机采用合模力为600KN的海天注射机的基本配置,注射部件和合模机构采用直角式的空间布置。微分系统采用独立的控制器进行对微分泵及其驱动电机地转角等相关参数进行设置和控制。

物料通过注射螺杆旋转塑化,熔融的物料在注射压力的作用下进入到微分系统并维持熔体压力的恒定。熔体压力达到设定值,触发伺服电机旋转;伺服电机通过联轴器带动齿轮泵旋转,通过齿轮泵的精密计量、增压将塑料熔体通过喷嘴注射到模具型腔中。通过设定齿轮泵的旋转角度,可控制进入到模具型腔内的物料体积。

注射机的微分系统设定三个热电偶进行齿轮泵、分流板、喷嘴的温度控制。对应齿轮泵的每个出口都配备一个喷嘴,每一个喷嘴均可独立成型微小制品。为了便於不同制品的成型,微分成型模具采用模块化型腔设计,便於成型制品型腔的快速更换。

微分注射机的工艺控制

微分注射机基本采用与普通注射机基本相同的工艺流程,但也会随注射单元的不同而有所不同。

与微型注射机相比,微分注射机采用微分系统实现熔体的精确计量、分流,这也决定了在注射成型工艺控制方面有其自身的特点。其中齿轮泵的精密控制是确保微制品成型的关键,也是微分注射与常规的微注射最大的区别所在。

在微分注射过程中,物料经过螺杆的旋转塑化形成熔体,螺杆将熔体经分流板低压注射到齿轮泵中,齿轮泵的入口压力作为微分注射控制的触发信号,在齿轮泵旋转注射过程中始终检测熔体压力并确保压力的恒定。与常规注射成型设定螺杆的终止位置相似,微分注射通过设定泵内齿轮的旋转角度实现注射量的控制。

微分注射成型实验

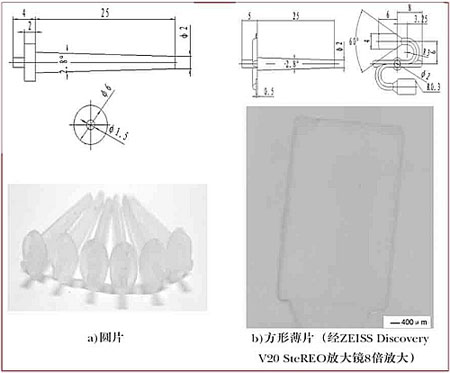

为了验证微分注射机的成型效果,本文进行了初步的微分注射成型实验。通过成型制品发现:微分注射可高效率地实现微型制品成型。

微分注射基本工艺流程

微分注射基本工艺流程

在小圆片(图a)的成型试验中,可一次成型6个注射量仅为0.196cm3的小圆片。而本成型采用的快速换型芯方法便於不同制品之间的更换。厚度仅为0.5mm的方形薄片(图b)成型采用两腔式结构的型芯,一次可成型12个微型制品。随着微型制品的市场需求量与日俱增,微型注射机的发展也异常迅猛。本文着重介绍微型注射机的直接式、双阶式和三阶式微注射单元的机构形式及其特点;研发了一台基於精密齿轮泵的首台微分注射机,对微分注射机的微分系统进行了较详细的介绍。本文利用微分注射机成型初步开展了小圆片、小薄片等微型制品的成型实验;实验发现:采用普通注射机作为主体构成的微分注射机可成型微型制品。微分注射机的微分系统通过采用多喷嘴的结构形式可高效率的成型制品。

微分注射成型制品

微分注射成型方法虽然经试验初步验证其在材料成型方面尤其自身优势,但是在微分泵机构形式、微分系统的结构优化以及成型工艺优化等方面仍存在巨大的提升空间,探索微分注射成型工艺设置以及成型规律将成为微分注射成型技术研究的重点。

- 相关新闻

- 无相关新闻