“十二五”期间,世界和我国经济发展将步入“低碳经济”时代,全球气候变暖引发的极端气候变化及自然灾害感同身受,因此“节能减排”是基本要求。我国承诺至 2020年将在2005年基础上减排45%,单位GDP能耗降低20%以上。作为国民经济中重要的一部分,涂料行业受下游工业和民用两方面的需求影响,预计将保持年均10%的增速增长。预计2015年,涂料产量将达到1230万吨。2009年,我国已经超过美国成为涂料大国,庞大的生产和快速的增长使涂料行业成为“排放大户”,单从“三废”来看,涂料行业 “节能减排”势在必行。

清洁生产是对生产过程与产品采取整体预防的环境策略,减少或者消除它们对人类及环境的可能危害,同时充分满足人类需要,使社会经济效益最大化的一种生产模式。十一五期间,涂料行业的清洁生产小有成效。十二五期间,涂料行业将在石化行业节能减排大形势的引导下,清洁生产目标显得明确和富有实际意义。

清洁生产初见成效

2010年是“十一五”的收官之年,据慧聪涂料网了解,“十一五”期间,废水废渣和工业粉尘在一般大中型涂料及涂料原料企业都得到治理,但小厂对三废治理普遍存在问题,而山东东佳、锦州钛白、西北永新、上海嘉宝莉等多家大中型企业已经通过清洁生产审核,

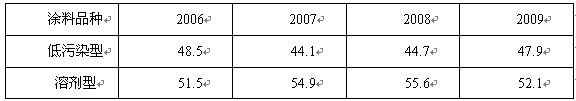

“十一五”期间,虽然我国涂料行业低污染涂料发展与国外相比有很大差距,但总体成效显著,如表1。

表1 “十一五”期间涂料行业低污染涂料发展情况(%)

从溶剂型涂料方面来说,三棵树涂料已建设年产1万吨的全密闭一体化溶剂型涂料制造示范性生产线,从配料、混料、分散、调漆到成品包装,全部采用全封闭一体化工艺,代替全部或部分敞开式的落后式工艺,减少溶剂挥发损失和污染。

“十一五”期间,硫酸法生产钛白粉过程中产生的废气、废酸液、废渣等都建立了处理方法和中和利用方法并推广实行。而唯一利用氯化法生产的锦州钛白在氯化、精致、氧化工序生产废气,生产中产生氯化废渣都建立了处理方法,并且已经在实行。在2010年,四川卓越钒钛已经使用硫酸法钛白粉废稀硫酸浓缩除杂循环利用产业化项目,不仅实现了资源的综合利用,还达到并超过了产业化考核指标,达到了污染物排放的国家标准。

氧化铁行业在2006—2009年建立了治理三废的可行办法并在行业内推广,在综合利用废副产资源建立循环经济中也做出了一些成绩。“十一五”期间全氧化铁行业利用金属废边料238万吨,利用硫酸法钛白生产的副产硫酸亚铁183万吨,共产生价值近70亿元;利用废酸、废碱、余热等产生效益5亿多元。

涂料行业清洁生产方式

无论是涂料成品,还是涂料原料,在生产过程中都会造成各种程度的污染,这些污染不仅破坏环境,而且浪费资源。清洁生产正是应对这一难题,节能减排:提高资源的综合利用率,从可持续发展为出发点,减少能耗、有害废气、二氧化碳的排放。涂料的清洁生产包含很多内容,如降低溶剂型涂料的比率、改善生产工艺、减少有毒原料的使用等等。

溶剂型涂料是完全以有机物为溶剂的涂料,它存在污染环境、浪费能源以及成本高等问题,特别是溶剂型涂料的施工工具必须用溶剂来清洗,对人体及环境均有害。而水性涂料是完全或主要以水为介质的涂料,施工工具只要用清水清洗即可,对人体无害。每吨水性涂料可节省有机溶剂0.5t以上,大力推行水性涂料的生产,每年可节省的有机溶剂数十万吨,减排和经济效益将十分可观,所以提高水性涂料的比率是涂料行业清洁生产的方式之一。爱洁士的常务副总在接受慧聪涂料网采访时就表明: “我们实现环保的主要方式就是生产水性涂料,避免溶剂型涂料造成的环境污染。”

现在,国内溶剂型涂料仍然占有过半的比率。生产溶剂型涂料使用密闭式生产工艺是涂料清洁生产的另一方式。开放式的重污染生产工艺在投粉末涂料时容易造成粉尘飞扬,污染环境,恶化劳动条件;生产过程中溶剂挥发较多,损失率大概在3%-5%。预计到2013年,每年生产500万吨的溶剂型涂料将产生污染物(溶剂挥发损失)在15万吨以上,数量惊人。而溶剂中的某些种类,如苯类、醚类等,加上低分子型助剂都可能挥发到大气中,既污染空气又损失原料,且在运输生产过程中存在安全隐患。而全密闭式一体化生产工艺就是采用密闭的拌合、管道、研磨、调漆、包装设备和工艺等,克服了开放式生产工艺的不足,提高产品质量,减少安全隐患,提高资源利用率,保护环境。

从涂料颜料来看,钛白粉颜料产量大、产能高,2010年我国钛白粉产量为1474286t。我国硫酸法钛白占98%,氯化法只占 2%,而硫酸法每生产1t钛白粉,产生废水85t,废气40000标立方米,固废3.5t。虽然硫酸法钛白粉是有名的高耗能、高污染产业,但氯化法不能生产出市场所需的锐钛型各种牌号的钛白粉。所以研究创新、减少硫酸法的环境污染,提高生产过程中产生“三废”产品的利用率,加大氯化法生产钛白粉的比重,都是钛白粉行业清洁生产的主要方式。

涂料行业的清洁生产包括很多种方式,而且也是一个长远的目标,只有各大中型企业的配合并不能达到所要的效果,很多小厂对清洁生产并不积极,且在资金、技术方面也会存在相应的问题,为了配合清洁生产,国家也出台了各项措施,保障清洁生产的顺利进行。

清洁生产受政策支持

从政策上来看,涂料行业的“十二五”战略目标有四点,从全面推进涂料水性化;到禁止使用有机锡防污材料;到全面推动钛白粉、氧化铁颜料清洁生产工艺评价指标体系;到单位中核能耗下降20%,无一不是指出涂料行业节能减排的目标,且有力的推进了涂料行业的清洁生产,一举两得,为涂料行业的发展起到了积极的促进作用。国家各项政策的实施是涂料行业完成环保目标任务的根本保证。

2007年,国家公布了《涂料制造业清洁生产评价指标体系(试行)》标准,该标准是为保证完成“十一五”规划的减排目标专门制定的。“十一五”国家“节能减排”的指标是在2005年的基础上节能20%、减排10%。这对于涂料行业来说,清洁生产以达到节能减排的要求也就变得十分迫切。而在清洁生产的行业标准下,大中型涂料与无机颜料企业都完成了“节能减排”的指标,并且有多数企业超额达标。“十一五”期间,浙江、甘肃、江西等多省也都分别实施各种措施促使各企业的清洁化生产。

不仅如此,国家还加大了对清洁生产项目的扶持以及对清洁技术研究的支持。

清洁生产是实现涂料行业可持续发展的重要方面。全球经济一体化和现代工业大生产对我国的涂料行业清洁生产提出了更高的要求。国家为此相继出台的清洁生产方面的法律法规,以及和法律法规相配套的技术标准,为规范涂装行业实施清洁生产起到了重要的作用。

2011年1月工信部提出的《涂料行业清洁生产技术推行方案(征求意见稿)》指出预计到2014年,水性木器涂料在木器涂料中所占比重达到15%,全密闭式一体化生产工艺技术在溶剂型涂料生产中的普及率达到10%。通过应用这些技术,年节约石油资源13.9万吨,削减化学需氧量 2.7万吨。

单从这一点来看,“十二五”期间涂料行业的清洁生产压力就很大,任务非常艰巨,完成这个任务需要整个涂料行业的大力结构调整、产业升级、技术研发等多项措施共同实施,达到节能、节水、省资源的目标,使行业发展由片面追求量的增长转变为质量优化。这不仅是涂料行业必须面临的挑战,也是优化产业结构,使中国由涂料大国向涂料强国迈近的一个重要契机。