ABS树脂是由丙烯腈(A)、丁二烯(B)和苯乙烯(S)组成的三元共聚物,是苯乙烯系列树脂中发展最快与变化最大的品种。苯乙烯赋予树脂刚性、电性能、易加工性及表面光泽性;丁二烯赋予树脂韧性及低温抗冲性;丙烯腈则赋予树脂耐化学性、耐候性、耐热性及抗张强度。由於三种组分的结合,优势互补,使得ABS树脂具有耐热、表面硬度高、尺寸稳定、耐化学性及电性能良好、易於成型和机械加工等优异的综合性能,在家电、电子电器、仪器仪表、汽车、建材工业和日用制品等领域得到广泛的应用。

ABS树脂是在聚苯乙烯树脂改性的基础上发展起来的。1947年,美国橡胶公司(USR)首先采用共混法实现了ABS树脂的工业化生产。1954年,美国Borg- Warner(博格-华纳)化学品公司将丙烯腈和苯乙烯在聚丁二烯胶乳中进行接枝聚合,制成了乳液接枝型ABS树脂,并首先实现了工业化生产。乳液接枝法 ABS树脂生产工艺的开发成功,为後来ABS树脂产业的发展奠定了坚实的基础。此後,英国、法国、德国和日本等国纷纷引进ABS树脂生产技术并建设工厂,并在引进技术的基础上开发出各自的ABS树脂生产技术。

中国ABS树脂的研制工作起步於60年代初,从十九世纪八十年代兰州石化引进ABS技术开始得到快速发展。随着国民生活水平提高,ABS生产技术的不断改进和提高,产品成本不断降低,产品品质不断提高,ABS的需求量也随之快速增长。

与此同时,全球ABS产业进入大整合时期:通用电气(GE)公司於2007年5月宣布将GE塑料业务(包括ABS业务)以116亿美元现金出售给沙特阿拉伯基础工业公司(SABIC)。同年7月,朗盛公司宣布其Lustran聚合物(ABS树脂)业务出让给英力士公司(INEOS)。2010年3月,陶氏化学(DowChemical)同意以16.3亿美元出售旗下斯泰隆塑料(包括ABS业务)部门(Styron)给贝恩资本伙伴(BainCapitalPartners)。2010年11月,巴斯夫公司(BASF)和英力士公司(INEOS)宣布组建合资公司整合全球苯乙烯业务(包括ABS业务)。

面对欧美企业的并购,国内ABS企业也纷纷通过并购、扩产等手段提升企业竞争力,比如2008年6月,台湾奇美实业集团并购镇江国亨化学。

全球的并购并没有能够改变中国ABS产业的强劲增长势头,中国ABS市场已经成为全球最大消费市场,总体看来,中国ABS产业目前具有以下几个特点。

中国ABS市场需求旺盛已是全球最大消费市场

近年来,中国ABS树脂的消费量快速增长,已经成为世界ABS树脂最大消费国。

1995年,中国ABS树脂的表观消费量只有83.7万吨,2000年,增加到174.1万吨,2005年,中国ABS的表观需求量约为298.5万吨,到2009年达到366.3万吨,是2005年的1.25倍,2005-2009年,中国ABS表观需求量年复合增长率为 5.3%。

从消费结构来看,近年中国ABS的需求市场主要集中在家用电器、办公设备、交通运输这几大行业,这几大行业占ABS消费量超过80%,其中近60%为家用电器领域。

产能快速扩张,国内产量不断增加,但仍大量依靠进口

近年来,中国ABS总体市场产能逐年稳步递增,每年都有生产企业新建/扩建ABS装置,至2009年中国市场ABS的总产能达到 225万吨,相比2005年增长近100万吨,产能扩张速度很快。未来3~5年,现有10家ABS生产商中有7家有扩建产能计划,另外有3家新加入者,国内ABS产能在近3年将进入一个新的快速扩张周期。

产能扩张後在年产40万吨以上的ABS制造企业有原3家增加至5家,新进企业年才能均计划在20万吨以上,ABS产业总体呈规模化方向发展。

中国ABS市场总年产量整体也保持增长态势(除2008年负增长外),年复合增长率超过10%以上,2007年增长率更是超过 30%,2009年近18%。但近5年来中国ABS市场仍以进口为主,2009年进口216.8万吨,比上年同期增加21.6万吨,增长11%。

随着国内产能的扩张和产品质量的提高,近5年来,中国ABS市场国产自给率逐年提高,但比例始终位於40%甚至以下,进口料比例整体呈现逐步下降,2005年国产料比例仅33.4%,2009年上升7.4个百分点为40.8%。

本体ABS快速发展,产业迅速升级

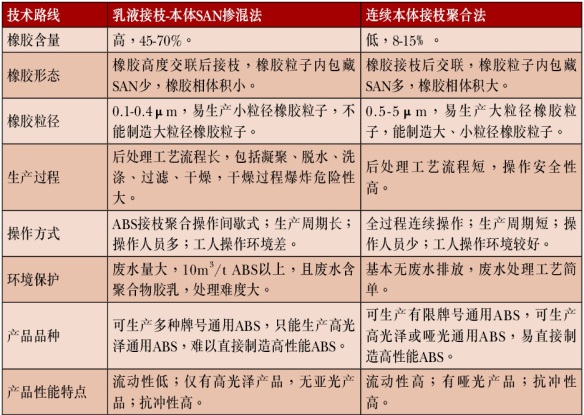

目前,ABS的工业化生产主要有乳液法和本体法两种。乳液接枝-本体SAN掺混法是乳液法中工艺最成熟、产品范围最宽、实用性最强的ABS树脂生产技术,是目前世界范围内ABS生产装置应用最为广泛的工艺技术。连续本体法ABS树脂生产工艺是一种正在发展中的技术,具有工艺流程短、装置建设费用低、能耗低,无工艺废水产生。

本体法ABS气味低,其单体残留总量仅为乳液法的1/3~1/2,本体ABS合成过程无需乳化,产品纯净,更加健康、环保。本体ABS耐热性、与其它聚合物相容性更好,更适合作为合金等高性能工程塑料的原料。本体ABS代表着ABS技术的发展方向。

2004年,中石化从陶氏化学引进本体ABS技术,2007年,20万吨本体ABS项目建成投产後迅速获得市场认可;2009年 10月,镇江奇美10万吨本体ABS投产;2010年12月,辽宁盘锦14万吨本体ABS投产;今年上海华谊聚合物有限公司自主创新的连续本体ABS也将投产,国内本体ABS进入制造企业迅速增加产能快速增长的高速发展阶段,产业升级加快,本体法ABS将成为发展的亮点。

ABS两大工业化生产方法比较。

核心技术自主创新,产业竞争力不断提高

虽然中国先後引进了国外九家公司的30多个牌号的ABS树脂生产技术,但与世界先进水平相比仍存在着一定差距,其核心问题在於没有核心技术。

上海华谊聚合物有限公司经过多年研究,自主创新的连续本体ABS技术核心工艺专利於2007年获得专利授权,华谊聚合物成为继陶氏化学等之後国内第一家核心工艺技术拥有自主知识产权的本体ABS制造企业,目前正在进行工业化项目建设,这一项目的投产将打破国外先进化工企业技术垄断,提升产业竞争力。

随着ABS下游应用领域的增长,国内ABS需求在“十二五”期间仍将保持持续增长。随着国内ABS产能的不断增加,随着国内ABS竞争力的不断加强,中国的ABS将进入一个新的发展时期。