空中客车公司A380飞机树立了创新和技术的新标准。这种555座的飞机将于2006年投入运营。

与之前的飞机相比,A380在更大范围内采用了复合材料,改进了气动性能、飞行系统和航空电子设备,使之不仅成为迄今为止建造的最宽敞的民用飞机,而且还是最先进的民用飞机,为二十一世纪的第一个10年树立了标准。

A380的寿命要达到40-50年,因此必须选用先进且新型材料和工艺技术,为未来飞机搭建技术平台。这些技术不仅经过了大量全尺寸试验验证而且经过了航空公司维修专家的评审(符合检查和维修标准)。

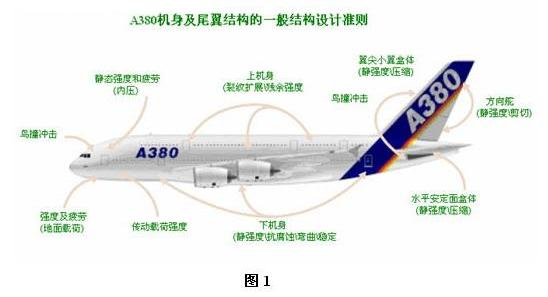

A380结构设计准则(见图1)。重复的拉伸载荷加上载荷的变化将会在金属结构内产生微小的疲劳裂纹。裂纹增长速度以及残余强度(当裂纹产生时)将指导选择何种材料。为了防止结构由外物损伤,需要考虑材料的损伤容限性能。

A380结构设计准则

压力载荷需要考虑采用屈服强度和刚度好的材料,以增加稳定性。抗腐蚀能力是选择材料和工艺的另一个重要准则,尤其是在机身下部。选择材料和工艺目标的一部分是使结构轻量化。因此,复合材料是很好的选择,但必须了解设计准则和维修需要。材料的选择不仅仅是考虑设计准则,同时还要考虑生产成本和采购问题。

1.新型且先进的金属材料

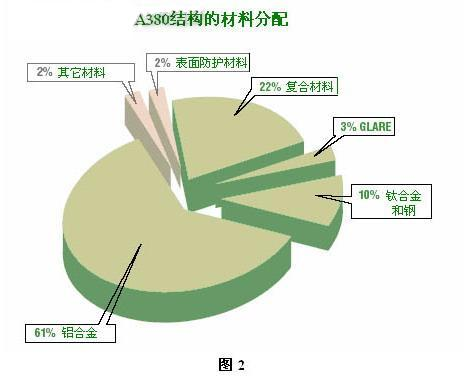

从A380选材的分布来看(见图2),铝合金占的比重最大,达机体结构重量的61%,因此要实现性能改进,必须开发创新的铝合金材料和工艺技术,具体是提高强度和损伤容限,加强稳定性并提高抗腐蚀能力。尤其是在A380机翼部位(机翼的80%以上是铝合金材料)要提高性能。

A380选材的分布

A380-800飞机在铝合金结构上取得的主要成就包括:

·在机身壁板上引用了很宽的钣金材料,减少了连接件从而减轻了重量;

·在主地板横梁上采用了先进的铝锂合金挤压件,在这一部位的应用可与碳纤维增强塑料相媲美;

·在机翼大梁和翼肋上选择了新型7085合金,这种合金在很薄的板材和很大锻件上性能优于通常的高强度合金;钛合金由于具有高强度、低密度,高损伤容限和抗腐蚀能力使其代替钢而广泛应用,但是它的高价格使其应用受到限制。在A380的结构中,钛合金用量较空中客车其它机型有所增加,达到10%。仅仅挂架和起落架的钛合金用量就增加了2%。

·A380挂架的主要结构是空中客车公司第一次采用全钛设计。在A380飞机上采用最广泛的钛合金是Ti-6Al-4V,在B退火状态下最大的断裂韧性和最小的裂纹增长速度。

·在A380上第一次采用了新型钛合金VST55531,这种新的钛合金是空中客车公司与俄罗斯制造商共同开发的,能够为设计者提供良好的断裂韧性和高强度综合性能。这种合金目前用于A380飞机的机翼和挂架之间的连接件,进一步的应用还在研究当中。

2.A380复合材料的应用

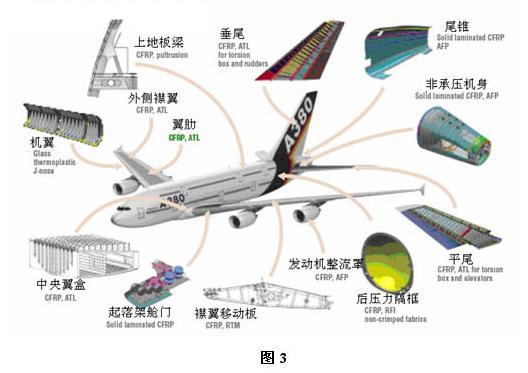

A380复合材料的主要应用见下图3。

A380复合材料的主要应用

A380是空中客车第一次大范围在大型民用运输机上应用复合材料的飞机。在空中客车公司,A310是第一次在襟翼盒上应用复合材料的飞机;A320是投产的第一架全复合材料尾翼飞机;A340飞机的机翼的13%重量是复合材料;而A340/500-600则采用了碳纤维增强塑料龙骨梁。而A380飞机是空中客车第一次将碳纤维增强塑料(CFRP)应用于中央翼盒的飞机,这种结构与铝合金相比减重1.5吨。A380上的中央翼盒重8.8吨,其中5.3吨是复合材料。面临的主要问题是翼根的连接和零件的厚度,复合材料零件的厚度能够达到45mm。但是有生产A340/500-600则采用了碳纤维增强塑料龙骨梁(16m长,23mm厚,每根梁承载450吨)的经验。另外在A340-600飞机上还有襟翼翼盒、方向舵以及水平安定面和升降舵的整体复合材料设计经验。

A380飞机的CFRP水平尾翼与A310飞机的悬壁式机翼相近,而在中央翼盒上采用了合理的自动铺带技术。此外,上地板梁和后压力隔框也采用了CFRP材料。这些零件的第一个采用了挤压成形工艺,第二个试用了树脂模浸渍工艺和自动纤维铺放技术,最后由于形状的原因,最后选择了树脂模浸渍工艺。在后机身非承压部位由于是双曲度壁板,所以采用了自动化纤维铺放技术生产蒙皮壁板,高载荷承力框则采用高强铝合金加工,而承载较小的框则采用RTM制造工艺。A380机翼固定前缘为热塑性复合材料,能够减重并节约成本。这项技术已经在A340-600飞机上验证,改善了损伤容限和可检测性,进一步的应用还在研究中,例如应用于机身的次承力支架系统。

机翼后缘移动面采用了CFRP,并在难以用一般技术获得的成形零件上采用了RTM技术,如移动面的铰链和翼肋零件。内侧襟翼与增升装置容易受到外来物的损伤,但考虑到减重问题,金属结构设计在这方面并不优于复合材料设计。因此,在A380飞机的襟翼跟踪梁的设计中采用了金属与复合材料的混合结构,在横向壁板和次承力翼肋处用CFRP代替了铝合金。另外,空中客车公司还首次将CFRP翼肋用于翼盒中代替铝合金。最终在襟翼的中外翼部分、襟翼的整流罩以及扰流板和副翼上也采用了CFRP材料。

在夹层结构方面,主要的创新是采用轻型蜂窝代替了原来使用的芳纶纸蜂窝。在A380上的典型应用包括腹部整流罩(超过300平方米)及地面这类大尺寸结构件。用整体设计概念代替夹层结构的发展趋势,有可能在A380的机身和机翼起落架舱门上得到应用。

但是复合材料技术的应用必须在合理的成本下提供高的性能。因此,在A380飞机上采用了自动丝束铺放、自动铺带、树脂膜浸渍以及树脂转移成型这些低成本生产技术,不仅能够生产大型复合材料零件,而且降低了装配成本。

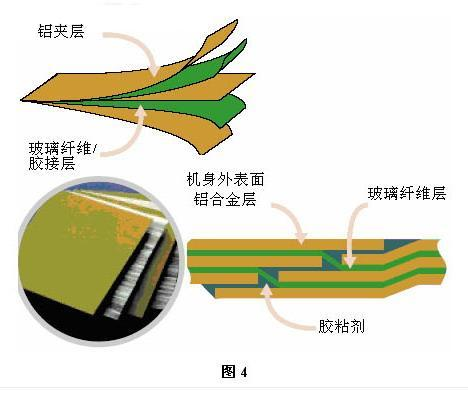

3.GLARE技术(见图4)

GLARE蒙皮用于A380飞机的上机身蒙皮

GLARE蒙皮用于A380飞机的上机身蒙皮。采用GLARE工艺技术可以实现局部增强,并且厚度变化可以通过一次固化实现。这种制造方法相对于铝合金壁板来说可以增加机身宽度,从而减少了纵向壁板连接点。在机身上应用GLARE材料主要是由于其断裂机械性能好,能够显著提高抗裂纹增长能力。另一方面,玻璃纤维与铝合金相比弹性模量低,同样厚度下与普通铝合金Al2024相比刚性小15%。这是为什么在稳定性和抗弯能力要求高的结构零件中不选用GLARE材料的原因。GLARE材料相比铝合金的另一个优点是抗腐蚀及防火能力强,为此空中客车公司开展了许多局部及全尺寸样件的试验,以验证这种新材料的性能。自从1999年10月以为,德国空军就在A310多用途飞机的机身上采用了GLARE材料,该设计通过了验证并且发布了相关的结构修理手册。在A380-800飞机蒙皮上应用了大约500平米的GLARE材料。GLARE材料的进一步应用还在研究中,有望替代尾翼前缘,从而改善鸟撞性能。

4.激光焊(见图5)

激光焊

激光焊是空中客车公司在A318飞机上开发的用于机身下壁板制造工艺。该工艺在A380飞机上代替铆接首先应用于下机身壁板的桁条,从而使结构概念从组装结构过渡到整体结构,减少了裂纹增长。激光焊技术的发展还促进了可焊合金Al6056和Al6013的发展。用激光焊接的壁板已经过了压力试验并进行了单双曲度壁板的验证。结果证明该工艺不仅节约成本,而且提高抗腐蚀能力并可减重。激光焊在A380上的进一步应用可能是蒙皮与卡箍的连接部位以及起落架舱处的压力隔框。

5.结论

A380飞机的大部件结构零件采用了新一代CFRP复合材料和先进的金属材料,除了减重效果外,还能提供更具优势的使用可靠性,且维护和维修更简便。主要创新包括:

·上机翼蒙皮采用了GLARE材料;

·在下机身蒙皮应用了6000系列铝合金和激光焊接技术;

·中央翼盒为碳纤维增强塑料;

·开发了一种先进的铝合金用于翼盒;

·采用了铝锂合金;

·采用了一种新型钛合金并且提高了钛相当于钢的比例。