溶剂对大气的污染已引起社会的重视。自从美国洛杉矶市首先实行了著名的66法规后,各国环保部门对油漆的挥发性有机溶剂(VOC)量,都有严格的限制。空气污染主要有两个来源,一是酸雾,一是有毒的臭氧。臭氧是烃类溶剂(除甲烷外)与氮化物在光的作用下生成的。氮的氧化物是燃烧过程中产生的,而烃来自各种有机物的挥发。由于Nox(氮氧化物)与VOC(挥发性有机化合物)在控制臭氧目标浓度时具有一定的比例关系,根据东莞市的实际情况,在2010年加强了控制VOC的排放。特别是在去年的亚运期间,建筑涂料由于其使用量大、使用方式不规范,对VOC的排放贡献率高。亚运会期间,环保部门也要求全面禁止露天喷漆,暂停含有VOC的建筑喷涂和粉刷作业,停止建筑涂料等溶剂的使用。当时就有部分行业人士透露由于水性建筑涂料的技术成熟,摒弃了传统的溶剂能减少VOC的排放,建议恢复水性涂料的施工。但此事却并没有获得进展,终被行业热议后,又被大众遗忘。但溶剂的涂料产业中对节能减排的影响还是引起了业内不断的关注,比如说在2010年热炒的“水油之争”。

溶剂型涂料在性能应用上占有很大优势

溶剂现在大多来源于石油化工产品,主要有石油溶剂、苯系溶剂、萜烯类溶剂、醇和醚、酮和酯、氯代烃和硝基烃这几类主要的溶剂体系。溶剂型涂料是以有机溶剂为分散介质而制得的建筑涂料。虽然溶剂型涂料存在着污染环境、浪费能源以及成本高等问题,但溶剂型涂料仍有一定的应用范围,还有其自身明显的优势。首先从性能比较来看,溶剂型涂料仍占很大优势,比如说:在有高装饰性要求的场合,水性涂料的丰满度通常达不到人们的要求,高光泽涂料多使用溶剂型涂料来实现。对于水性涂料则无法调节其挥发速率,要想获得高性能的水性乳胶涂料涂膜,就必须控制施工环境的温度、湿度。在一些条件较为苛刻的环境,如外墙面、桥梁上的施工,无法人工营造一个温湿度可控的条件,因此水性涂料的应用可能会受到限制;相反,采用溶剂型涂料,可随地点、气候的变化进行溶剂比例的控制,以获得优质涂膜。溶剂型涂料对树脂的选择范围较广,各种树脂几乎都可溶解在溶剂中,选择余地较宽。

2009中国涂料产量达到755万吨,作为涂料体系主要组成部分的涂料溶剂来说,保守预计溶剂的使用量约靠近300万吨,市场规模不可谓不大,但是从业内资深人士的眼中,中国涂料溶剂市场还处于相对混乱的发展格局之中。

水性涂料在环保与减排领域掌握着话语权

凡是用水作溶剂或者作分散介质的涂料,都可称为水性涂料。水性涂料包括水溶性涂料、水稀释性涂料、水分散性涂料(乳胶涂料)3种。水溶性涂料是以水溶性树脂为成膜物,以聚乙烯醇及其各种改性物为代表,除此之外还有水溶醇酸树脂、水溶环氧树脂及无机高分子水性树脂等。

水独自为一类主要是因为其分子结构,对于涂料应用要么立刻非常好,要么特别不好。尽管水对于许多树脂材料是一种高效的溶剂,但其劣势在于高比能和高沸点。不同于绝大多数的溶剂,水的蒸发速度在很大程度上受施涂时环境相对湿度的影响以及受吹过漆膜的空气的影响,这直接影响着配方在基材上湿润和粘附的能力。但在一些重要的环保指标上,溶剂型涂料则存在着明显的差距,如施工工具必须用溶剂来清洗,对人体及环境均有害。水性涂料的施工工具只要用清水清洗即可,对人体无害。以水作溶剂,节省大量资源,降低了对大气污染:一般的水性涂料有机溶剂(占涂料)在10%~15%之间,而现在的阴极电泳涂料已降至1.2%以下,对降低污染节省资源效果显著。

“水油之争”还需市场的自我跟新与淘汰

重防腐涂料市场构成分析

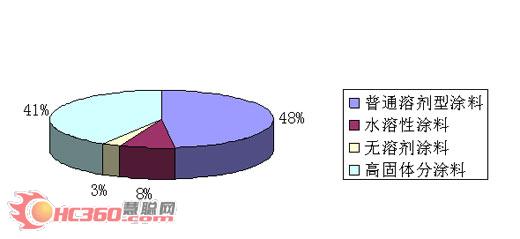

对于溶剂型涂料来说,传统溶剂则在涂料的各领域的应用相对成熟,如何通过复合化的配比,提高性价比,并减少排放和毒性是至关重要的命题。但是水性溶剂技术开发时间相对较短,在性能表现上还有诸多方面需要完善。对于中国的涂料制造商来说,他们更倾向于将成熟工艺进行工业化生产。水性涂料在短期内并不能够替代溶剂型涂料。以重防腐涂料为例:2008年溶剂型涂料占到48%,水性涂料仅占8%。除了防腐,在新能源配套设施所需要的防护涂料等方面的性能优化。在中国涂料工业,溶剂正朝着“复合化、高性价比化及高效低毒”方向的发展也为涂料产业的健康,以及中国的节能减排工作上迈出了积极的一步。