全塑工业桶成型设备与技术进展

时间:2005-07-01

全塑工业桶,是指用于工业品包装的、容积大于50升的各种全塑容器。由于钢板价格的不断上涨,许多钢桶用户在保证用途的前提下,逐步转向中空塑料容器(桶)。大规格塑料桶属于绿色环保高科技产品,综合性能优异,具有广阔的市场前景。截至2004年,国内200L塑料桶产量超过300万只。

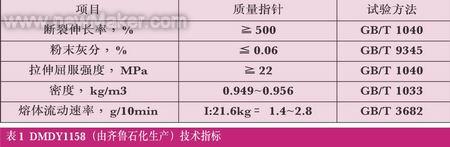

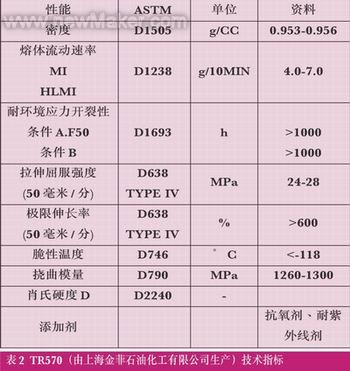

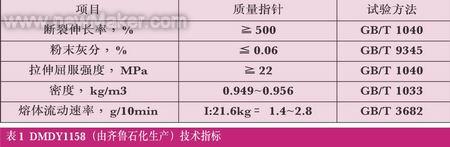

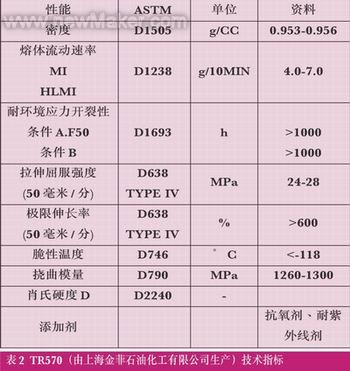

200L双L全塑工业桶是随着高分子树脂材料的发展而在化工行业兴起的一种包装容器。它是用平均分子量在30万左右的高密度聚乙烯(HMWHDPE)(表1、表2是两种常用的200L双L全塑工业桶原料的技术指标),经大型挤出吹塑中空成型机吹制而成。

全塑工业桶可用于酸类、碱类、脂类等各种液(粘)态具有腐蚀性化工产品的包装,由于其优良的抗蚀性、高的强度、数倍于铁桶的周转次数及易回收性,倍受国际海运界的重视。由于200L双L全塑工业桶完全能满足《国际海上危险品货物运输规则》中有关危险品包装容器的要求,在危险物品运输中被愈来愈广泛地使用。与此同时,一种新的产品——1000L IBC桶近几年在国外快速增长,据世界上最大的IBC容器生产厂家SOTRALENTZ的报告介绍,近几年IBC容器在欧洲约以8%的速度增长,而在美国IBC桶的增长速度则达到25%。

全塑工业桶成型用中空机

200L双L全塑工业桶所用原料是平均分子量在30万左右的高密度聚乙烯(HMWHDPE),熔体流动速率MI(HLMI:190℃、21.6kg)2~6g/10min,原料特性及制品工艺特点决定了其成型设备的特点和要求。200L储料式中空机在200L双L全塑工业桶生产中得到广泛应用。能稳定生产该桶的设备,国内共计约45台,其中秦川发展公司占32台。

大型中空机一般包括:挤出机、机头、合模装置、吹胀装置、制品取出装置、液压站、强弱电控制系统。一般的外辅设备尚包括:混送料系统、馀料粉碎回收系统等。按其挤出型坯的方式,大型中空机可分为储料式和连续挤出式,而按型坯的结构又可分为单层或多层。目前,国内的200双L全塑工业桶绝大多数采用单层储料式中空机吹制。随着技术发展及市场要求提高,此类设备将朝着高效、节能、提高产品品质、功能齐全的方向发展。

挤出机

大型中空机所配置的挤出机,其加工的原料一般主要是HMWPE,若采用常规设计,则其塑化效率明显不足。国内生产的φ150/25挤出机在加工HMWPE粉料时,其塑化能力仅为250kg/h。在国外,尤其是在德国,许多大的中空机制造企业早已采用带强迫喂料结构、强制冷却段结构的单螺杆挤出机,被称为IKV结构。IKV结构的挤出机在相同长径比条件下,其塑化量较常规设计提高50%以上,且挤出量稳定,加之合理的屏障段和混炼段设计,能获得高的塑化质量。表3列出了国内外几家公司的单螺杆挤出机的性能。

表3中挤出机的产量,均是在加工HMWPE,并且是70%的新料(粉料)与30%的粉碎料混合的条件下测得。从表中可见上述各挤出机的比流量均达到7~8(kg/h)/(r/min),而名义比功率均在0.3(KW/(kh/h)),属于高效节能的挤出机,极适宜在大型中空机上使用。IKV型挤出机在使用时有比较严格的要求,尤其是强制冷却段的温度对挤出量有明显影响,过去都采用手动调节,在国外较新的机器上已开始采用自动的比例调节。实际上IKV型挤出技术在国外已使用多年,但此项技术目前在国内尚未得到很好的采用,应引起业内人士的关注。

储料式机头

储料式机头的流道主要有3种形式:单层心型包络流道、双层心形包络流道和螺旋流道。

早期的中空机机头较多采用单层心形包络流道,这主要是因为当时对成型制品要求不高。随着用户对容器质量要求不断提高,尤其在大型容器方面,因为熔合缝的强度问题,单层心形包络就显出弱点,转而出现了双层心形包络和螺旋流道设计。如果是单层心形包络流道,挤出的型坯圆周上存在明显的熔合缝区,而在双层心形包络流道挤出的型坯被完整的熔料层所覆盖,因此熔合缝区的强度得以提高。目前德国、北美主要公司生产的大型储料式中空机基本采用了双层心形包络流道。

德国 Mauser公司在中国推出双层储料式中空机,用于制造双层200L双L全塑工业桶。这种机头采用双层螺旋流道,内外层分别有两台挤出机供料,并同时储料。由于制品的内层不用着色,在市场上非常有竞争力,有逐步替代单层200L全塑工业桶的趋势。国内现有两台进口德国双层200L中空机,其双层L桶产品已被市场认可和接受,产品销售情况很好。

对储料式中空机机头来讲,衡量其水平的一个重要方面是其换色(换料)的速度。对于使用者来讲,希望是更换速度越快越好。但实际上是很难的。一个好的机头设计其换色时间往往仍需几个小时,因此除了在设计流道时充分注意,减少滞留区外,也出现过某些采用辅助动作的方法来解决这个问题,如日本的布拉格公司在上世纪80年代就采用了旋转流道套的方法来消除滞留区的影响,提高换色速度。但其带来的问题是机头结构复杂、故障率高和零件寿命降低。近几年,又出现一种采用液压提升流道,实现外部人工清理,用以加速换色的方法,该方法首见于美国的格来汉姆(GRAHAM)公司。由于其带来机头结构庞大、制造、装配精度要求高、实际清理时工人的劳动环境差等问题,并未见有其它公司效仿。从总的情况来看,许多有名的公司在解决换色问题时,主要还是采取好的流道设计。

合模装置

大型中空成型机的合模装置,近年来的主要变化是进一步向节能化发展。早期的合模装置大都采用四板液压直动式,能耗较大。以后发展为液压节能型合模装置,即现在使用较广泛的四拉杆三板联动式。过去十年,市场上的大型中空机的合模装置,无论其外部形状如何,实质上几乎都可归入到三板联动式,它的主要特点是将快速移模缸与增压缸分开,用较小的油缸推动三块模板的联动快移,在较小油泵站的条件下获得更高的移模速度。早期的三板联动式合模装置的一个主要缺点是必然带有2~4根拉杆,使装模空间受到一定限制。

近年来,大型中空机的合模装置逐步趋向于采用两板销锁式机构,贝克姆(Bekum)公司生产的1000L及500L(6层)中空机均采用了这种合模装置,类似的装置也为UNILOY等公司所用。该装置的移模运动由油缸或伺服电机通过滚珠丝杆来实现,运动付采用了滚柱直线导轨,具有刚性高,运动精度高,运动轻快的特点,实际上是把机床制造技术向塑机制造方面的移植。这种两板式合模装置的合模力是由两对或三对位置可调的销锁缸来实现。

为了方便模具安装,这些销锁缸可以简单地从模板上取下来,并通过沿轴向的调整来适应不同的模具厚度。与此相类似的还有一种被称为“胡氏机构”的锁模装置,它的原理同销锁式机构基本相同,只是可以用在要求锁模力更大的合模机构上。

另外,合模装置液压控制方面,一般都采用比例液压阀,精确地控制合模速度,有利于制品的成型。

型坯壁厚控制

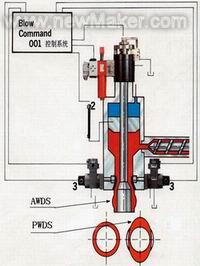

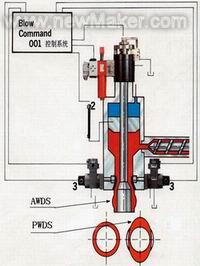

中空机机头的型坯壁厚控制是中空成型的关键技术之一,其作用在全塑工业桶成型方面尤其显着。型坯壁厚控制分为轴向控制(AWDS)和径向控制(PWDS)两种形式。目前的大型中空机一般都具有轴向型坯控制功能,其控制点从24点到256点不等。轴向壁厚控制的作用是使得注出的料坯根据制品不同的吹胀比沿轴向获得不同的厚度,从而保证最终制品有比较均匀的壁厚分布,它是通过使芯模根据预设位置作轴向运动而改变模头的开口量来达到改变坯厚的目的。

型坯壁厚控制的两种形式:AWDS和PWDS

轴向壁厚控制虽能改善制品的壁厚分布,但由于其排出的型坯在水平截面内仍呈等厚圆形,对部分在某一对称方向有较大拉伸要求的制品则显得仍不是最佳,因此便产生了径向壁厚控制技术。径向控制技术可以使挤出的型坯在某要求的区段内呈非圆截面的变化。

轴向壁厚控制与径向壁厚控制的联合作用,可获得最佳的型坯,亦可获得更为理想的制品壁厚分布。

径向壁厚控制技术发展到今天,基本上形成了两种典型的设计,一种被称为挠性环式,一种为口缘修形式。挠性环式是通过电液伺服控制薄壁挠性环在一个方向或两个对称方向上的变形来改变挤出型坯的厚度。它的特点是无论吹制什麽形状的制品,只要其口模直径不变,则径向控制都能发挥作用。该结构存在的主要问题是挠性环的疲劳寿命有限,且更换制作一付新的挠性环价格昂贵。口缘修形式是靠修形口环的上下移动实现型坯壁厚的改变。与挠性环结构相比,其最大的优点是使用寿命长。而且一旦需要更换,有基本的机加能力的工厂即可承担。在有的设计中,口环的修缘部分被做成活块嵌入式,方便更换,并减少更换时的成本。

径向壁厚控制技术对于提高大型中空制品的质量无疑是一个有效的方法,同时还能减轻制品的质量。以200L双L全塑工业桶容器为例,至少可节省5%~10%的原料,其效益可观。但是加一套大型的径向壁厚控制装置的附加费用也是较高的,以SIG公司的报价为例,配一套带两个伺服油缸的Φ220mm直径挠性环式径向控制器,其报价为20馀万德国马克。正是由于这种高昂的费用,限制了用户广泛的选用径向壁厚控制器,尤其是大型中空机的用户。对于1000L以上的中空机,由于制造上的困难,设备制造厂家一般也不提供径向壁厚控制装置的设备选项。

作为一种替代,许多用户为了弥补缺少径向控制装置的不足,采取了一种简单但也是行之有效的方法,即芯模修形法。其具体作法是在具有轴向壁厚控制功能的机头上,对其芯模的特定位置进行修形,从而在轴向控制的同时,近似获得在径向上壁厚的非圆变化量。

其它应用

大型中空机还可用于其它产品的生产。近年来,中国汽车工业飞速发展,全塑汽车燃油箱也成为大型中空成型机的重要市场,但由于材料与应用领域的不同,汽车燃油箱较多采用多层共挤中空机成型。使用储料式中空成型机的产品还有很多,如用于户外的中空桌椅;各种货物用中空周转箱;高速公路中间隔离板;汽车上的一些零件,如座椅、通风管、扰流板、塑料燃油箱加油管等。但是,如对燃油箱阻渗性有要求,则塑料燃油箱加油管也有用多层共挤中空机成型。扬州亚普汽车塑料件有限公司就进口了一台SIG小型多层共挤中空机制作塑料燃油箱加油管。