吴宏武 瞿金平

华南理工大学聚合物新型成型装备国家工程研究中心

华南理工大学聚合物成型加工工程教育部重点实验室

510640 广州天河五山

摘要:介绍聚合物动态注射成型技术以及实现该技术的塑化注射装置。注射成型加工过程中使注射螺杆产生轴向脉动的激振力,可以利用电磁、机械、液压等方式来产生。电磁式振动塑化注射装置结构紧凑、振动频率高;模块化设计的液压激振装置结构简单,输出功率高,方便对传统塑料注射机进行改造。新技术具有加工能耗低制品质量高等特点,通过控制振动频率与振幅可以对制品的质量进行调控。

关键词:脉动 注射成型 振动

一、前言

在传统的注塑成型过程中,塑料的熔融完全是靠外加热与机械剪切来完成的,最后的充模流动则是在稳定的外力作用下进行的。由于塑料本身传热性能差,因此在传统的注射机上,要使料筒中的塑料完全熔融,往往需要比较高的外加热温度,才能真正将热量传递给靠里层的塑料。同时因为在塑化与注射过程螺杆沿轴线前后运动,造成了塑料在料筒中的停留时间不均一,其所承受的加热、剪切历程也就不等,要使停留时间短的塑料在短时间那彻底熔化,必然需要提高料筒的外加热温度。在进行注射充模填充时,由于熔体本身同时具有高粘性高弹性的特点,只有在较大的外力作用下才能使其流动。也就是说要使塑料熔体能够填充模腔,并将模腔中的空气排出,要么就是进一步提高熔体温度,使其粘度降低,容易流动;要么就是施加高的注射压力,强制使熔体进入模腔进行充模。因此传统注射成型加工过程中的能耗都比较高,而且制品内部存在有较大的残余应力。本文介绍一种新的注射成型加工技术——聚合物动态注射成型技术。

二、动态注射成型技术

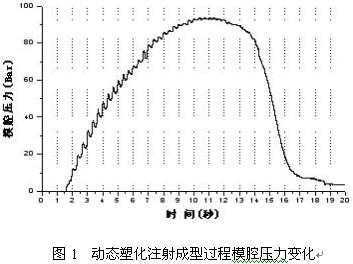

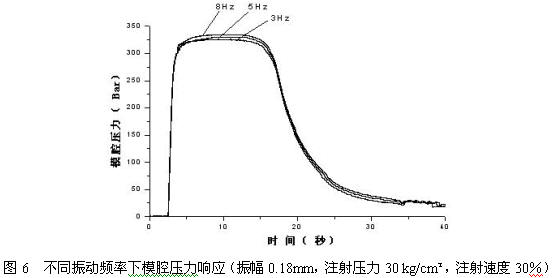

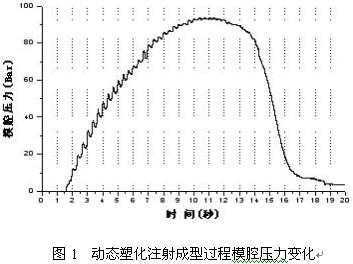

如果在注射成型过程中引入振动,使注射螺杆在振动力的作用下产生轴向脉动,则成型过程料筒及模腔中熔体的压力将发生脉动式的变化[1],如图1所示。改变外加振动力的振动频率与振幅,熔体压力的脉动频率与振幅也会发生相应的变化,熔体进入模腔进行填充压实的效果也必然会发生相应的变化。通过调控外加振动力的振动频率与振幅,可以使注射成型在比较低的加工温度下进行,或者是可以降低注射压力和锁模力,从而减小成型过程所需的能耗,减小制品中的残余应力,提高制品质量。

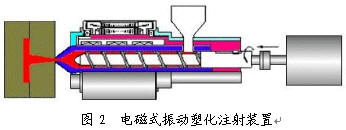

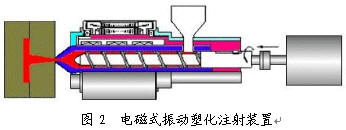

三、动态塑化注射装置 动态注射成型加工过程中使注射螺杆产生轴向脉动的激振力,可以利用电磁、机械、液压等方式来产生。电磁式振动塑化注射装置结构紧凑、可达到比较高的振动频率。图2是电磁式振动塑化注射装置的结构示意图。

液压激振的输出功率大、效率高,可产生比较大幅值的脉动。特别是当前大多数螺杆往复式注射成型机所使用的驱动系统都是液压传动系统,由液压马达、注射油缸驱动注射螺杆旋转和前后运动,完成熔融计量、注射保压动作。如果能够利用模块化的激振装置产生液压激振压力,并通过合适的结构在不约束螺杆的旋转运动与前后直线运动的情况下,将激振压力与系统注射压力叠加后作用到螺杆上,就可以实现动态注射成型加工。模块化液压激振的动态注射成型设备与传统设备的结构基本相同,应用该模块化的液压激振装置对传统螺杆往复式注射成型机进行改造的费用也不大,可以在无需增加较大投入的情况下对传统注射机进行改造,大幅提升塑料制品加工厂的技术水平,而使用与维护仍然符合用户的原来习惯。

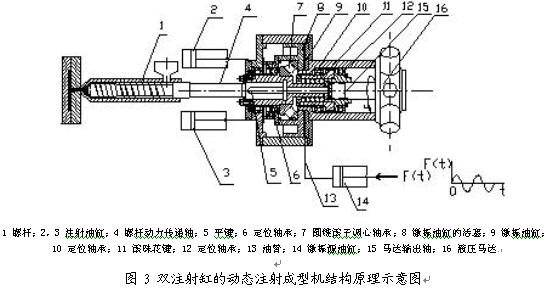

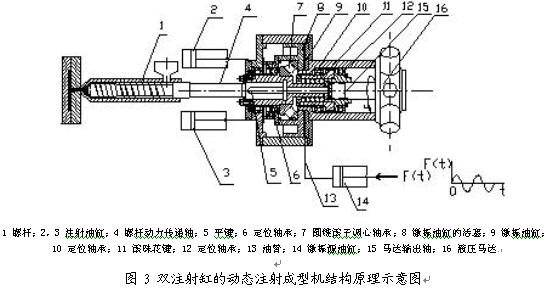

图3是双注射缸的动态注射装置结构原理示意图[2]。在交变外力F的作用下,激振源油缸中油压的发生脉动,并传递到激振源油缸中作用在螺杆上。熔融计量时,螺杆在背压力与激振油缸中脉动压力的联合作用下,一边旋转,一边脉动式后退,使螺杆头前面的熔体压力脉动变化。注射和保压时,注射油缸的注射压力和激振油缸中活塞的轴向脉动油压叠加,使螺杆脉动式向前运动,进行动态注射成型。

图4是单缸直射式动态注射装置结构原理示意图[2]。与双缸注射不同的是单缸注射的注射油缸同时充当激振油缸的作用。由定量液压泵,经单向阀﹑换向阀﹑单向节流阀提供的油压和激振源油缸提供的油压叠加后产生脉动油压,并作用到注射油缸的活塞上,从而使螺杆在注射成型全过程中产生轴向脉动,完成动态注射成型。

四、动态塑化注射过程

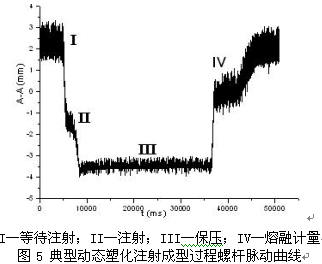

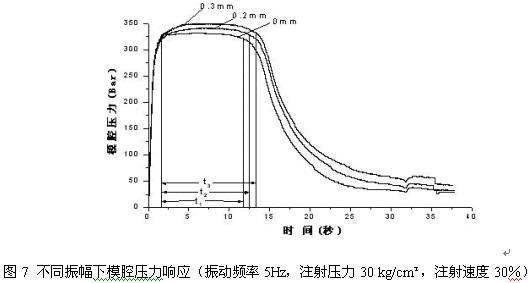

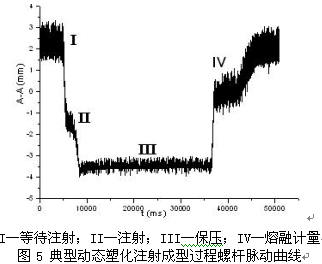

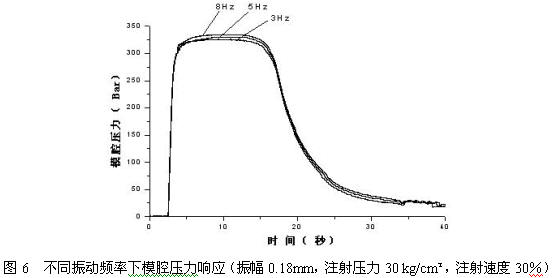

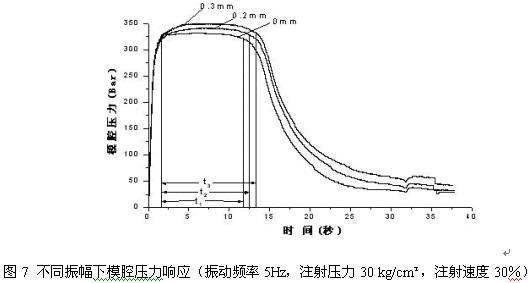

图5是实测的动态注射成型过程中螺杆脉动幅值与时间的关系曲线[1]。由图可以清晰地看到,在动态注射成型过程中,塑化计量、注射、保压阶段螺杆均处于周期性脉动状态。图6和图7是不同外加振动频率与振幅下,动态注射充模过程的模腔压力变化情况[1]。外加振动频率或振幅为零的情况相当于传统的注射成型充模。对比图上的曲线可以发现,动态注射充模过程的模腔压力上升比较快,而且可以达到比较高的峰值,表明该过程的压力损耗要小,这主要是熔体表观粘度下降的结果。相应地,熔体的充模能力也将有所提高。

五、动态塑化注射制品性能

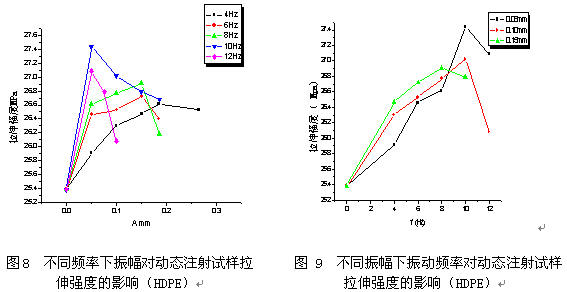

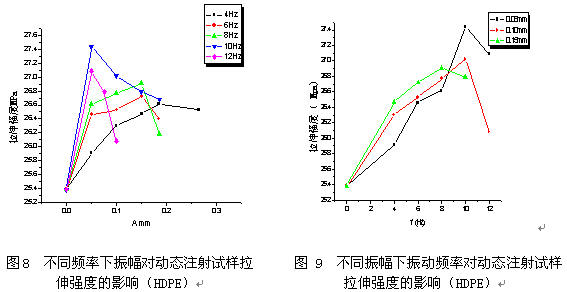

图8和图9分别是用动态注射成型技术生产的HDPE试样拉伸强度随振幅以及频率而变化的曲线[3]。从这两个图上可以看到,与没有施加振动的传统注射工艺生产的试样相比较,动态注射成型的试样拉伸强度较高。而且随着振幅或频率的增大,制品的拉伸强度有所增加。在振频10Hz、振幅0.05mm时拉伸强度为27.44MPa,比稳态加工的25.38MPa提高了8.2%。iPP在优化的动态注射成型条件下冲击性能最大可以提高42%,而拉伸性能最大提高8%[4]。因此,通过控制振动场的振动频率和振幅,可以有效地提高制品的强度,达到自增强的目的。

参考文献

1. 许海航. 动态注射充模过程模腔压力响应研究. 华南理工大学硕士论文,2004

2. 瞿金平. 聚合物动态塑化成型加工理论与技术. 科学出版社,2005

3. 许超. 动态注塑过程对制品聚集态结构和性能影响的研究. 华南理工大学硕士论文,2004

4. 钟磊. 动态注射成型聚丙烯制品性能与工艺优化. 华南理工大学硕士论文,2004

论文来源: 2005年塑料加工年会