导热填料形成的导热网络对提升其复合材料的导热性能至关重要。一般认为,导热复合材料的导热系数(λ)随导热网络的完善而逐渐提高。目前,关于复合材料导热网络的研究主要集中在三个方面:导热网络何时形成、如何形成,以及导热网络对导热性能的提升机理。导热网络何时形成主要涉及导热网络形成时的临界体积计算,主要与导热填料的几何形状和尺寸有关,一般随其长径比的增加而减小。如何形成导热网络主要涉及导热网络的设计构筑,包括设计异质结构导热填料以促进填料的彼此搭接,预制导热填料连续搭接骨架形成多维导热通路,以及加工驱动导热填料的取向排列等。在导热网络促进导热性能提升机理方面,一般认为导热填料形成的导热网络降低了导热填料间的界面热阻,增加了声子传输的通道,同时减少了因填料-基体界面不匹配造成的声子散射。

但目前鲜有报道导热网络中导热填料通路的数量、长短、贯穿方式及其分布等对复合材料导热性能影响的研究,以及导热网络形成后,复合材料的导热系数随导热填料用量的继续增加又会呈现什么样的变化等问题也有待进一步明晰。因此,设计构筑结构、密度、分布可控的导热网络,从多角度研究其对复合材料导热性能的影响,对丰富完善导热复合材料的导热机理并指导其实际生产具有重要的理论意义和实际应用价值。

西北工业大学化学与化工学院顾军渭教授“结构/功能高分子复合材料”(SFPC)课题组以液氮瞬冷造粒技术制备出不同粒径的石蜡球,采用微融覆法在石蜡球表面包覆石墨(旨在石蜡相界面间构筑可控的石墨导热网络),进而结合热压工艺制备石墨/石蜡导热复合材料。通过改变石蜡球的粒径控制导热网络的疏密,通过改变石墨的用量控制导热网络的形成与完善过程,通过对石墨/石蜡导热复合材料表面打磨抛光、分割重组等方法控制导热网络的分布及完整性;并创新性地提出“导热网络密度”概念来解释不同石墨/石蜡导热复合材料之间的λ差异。结合导热系数测试结果和红外热成像的温度梯度图像,深入探析石蜡相界面间石墨-石墨导热网络的形成过程,及其导热网络的疏密、分布、完整性等对石墨/石蜡导热复合材料导热性能的影响。

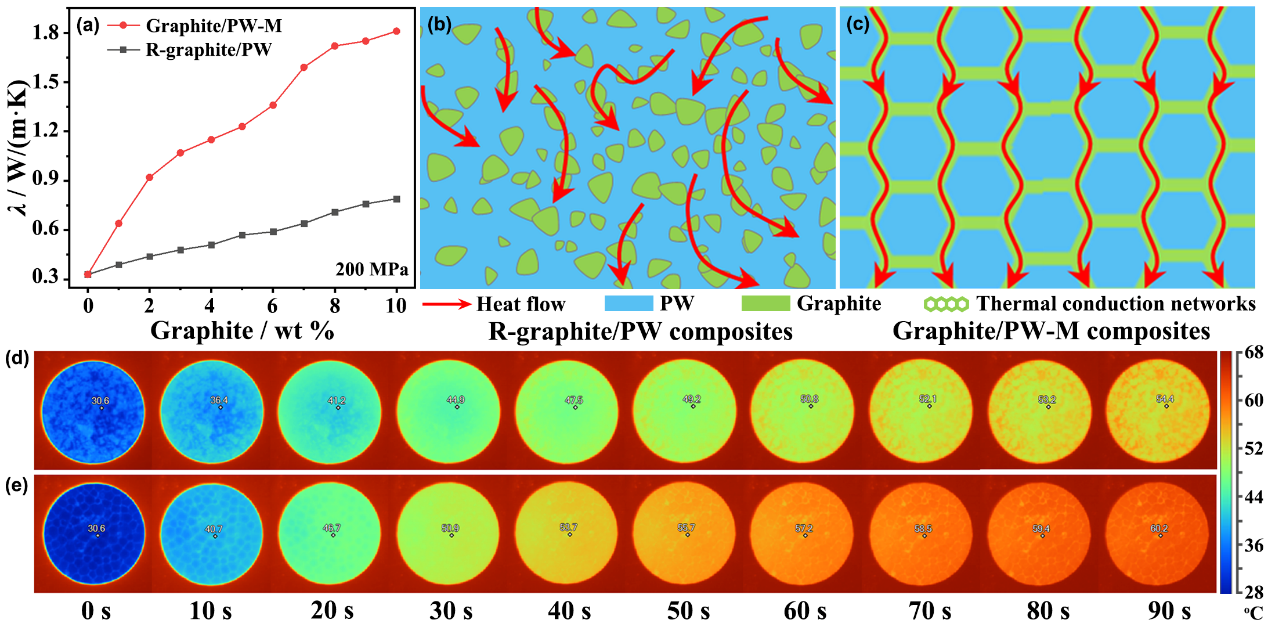

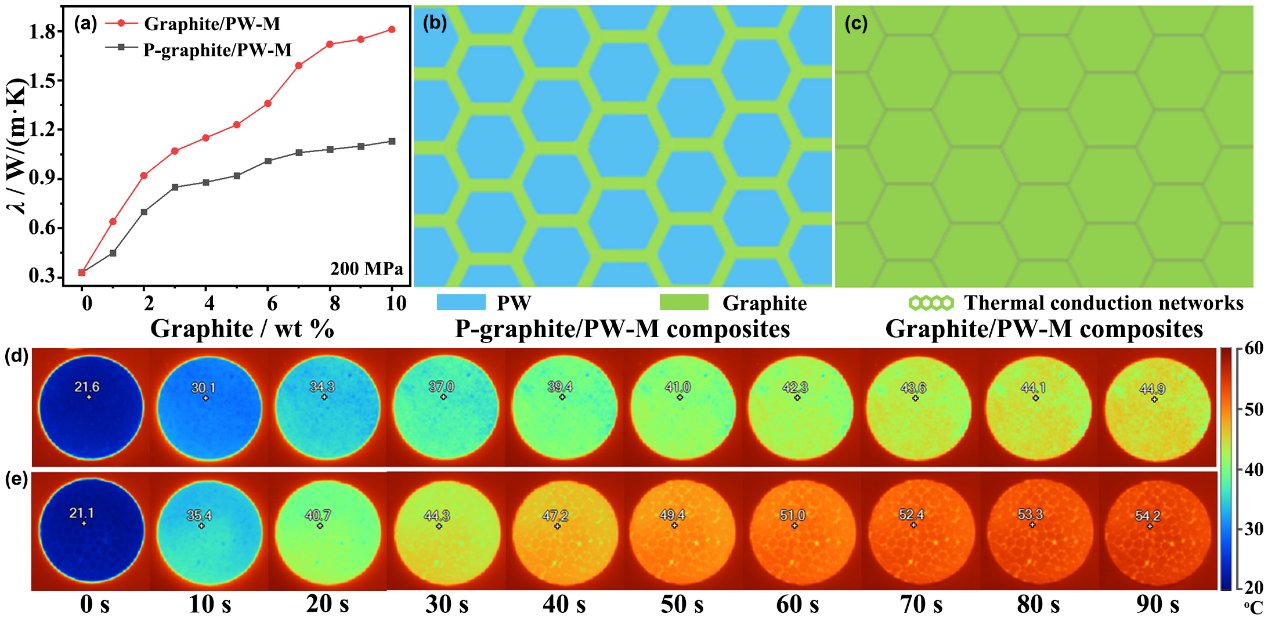

研究结果表明,在相同石墨用量和模压压力下,石墨/石蜡导热复合材料的导热网络密度具有最佳值(此时呈现最佳的导热性能)。相同粒径石蜡球的石墨/石蜡导热复合材料的λ随导热网络密度的增加而提高,但提升速率逐渐平缓。当石墨用量为10 wt%、模压压力为200 MPa、石蜡球粒径为2.08±0.08 mm时,石墨/石蜡导热复合材料具有最佳的λ(1.81 W/(m·K)),远高于相同石墨用量和模压压力制备的自由分散状态的石墨/石蜡导热复合材料的λ(0.79 W/(m·K))。石墨/石蜡导热复合材料表面的打磨处理(破坏导热网络的完整性)会使其λ大幅下降(最大λ仅为1.13 W/(m·K))。将具有导热网络和自由分散状态的石墨/石蜡导热复合材料通过分割、重组的方式改变其导热网络分布,重组后石墨/石蜡复合材料的λ随分割、重组次数增加而降低(最小λ仅为0.85 W/(m·K))。总体而言,导热网络密度越高、导热网络分布越均匀、导热网络越完整,石墨/石蜡导热复合材料的导热性能越好。

图1 石墨/石蜡导热复合材料的制备示意图(a),石蜡球(b-e)和石蜡球@石墨(b’-e’),石蜡球粒径分布(b’’-e’’)

图2 石墨用量(a-a’’’)、模压压力(b-b’’’)、粒径大小(c-c’’’)对石墨/石蜡复合材料导热性能的影响

图3 具有导热网络和自由分散状态的石墨/石蜡导热复合材料导热性能的差异

图4 导热网络完整性对石墨/石蜡复合材料导热性能的影响

图5 导热网络分布对石墨/石蜡复合材料导热性能的影响

本工作近期以“Controllable thermal conductivity in composites by constructing thermal conduction networks”为题发表于Materials Today Physics(2021, 20: 100449)上。西北工业大学化学与化工学院2018级博士研究生郭永强和2019级博士研究生阮坤鹏为本文的共同第一作者,顾军渭教授为通讯作者。本研究工作得到了国家自然科学基金(51773169和51973173)、XXX重点项目(高导热非金属材料)、陕西省自然科学基础计划杰出青年基金项目(2019JC-11)、西北工业大学博士论文创新基金(CX202055)以及高分子电磁功能材料陕西省“三秦学者”创新团队的资助和支持。

论文信息:Yongqiang Guo#, Kunpeng Ruan#, and Junwei Gu*. Controllable thermal conductivity in composites by constructing thermal conduction networks. Materials Today Physics, 2021, 20: 100449. 10.1016/j.mtphys.2021.100449.

原文链接:https://doi.org/10.1016/j.mtphys.2021.100449

作者简介:

郭永强,男,河南平舆人,2018级博士研究生(提前攻博)。2016年在西北工业大学获学士学位,同年保送顾军渭教授SFPC课题组攻读硕士学位,并于2018年提前攻读博士学位,师从顾军渭教授。主要从事基于静电纺丝技术的聚酰亚胺导热复合材料制备及内禀机理研究。获陕西省第四届研究生创新成果展评奖理科二等奖;2019年全国高分子学术论文报告会最佳墙报奖;第四届西南地区高分子及复合材料学术研讨会优秀墙报奖;2016~2017学年、2017~2018学年、2018~2019学年研究生国家奖学金;获2019年西北工业大学研究生学术之星、优秀研究生标兵称号;获2020年“吴亚军”专项奖学金。主持西北工业大学博士论文创新基金(在研)和研究生创新创意种子基金(良好结题)各1项,参与国家自然科学基金2项、XXX计划技术领域基金项目1项,陕西省自然科学基金、航天科学技术基金和航空科学基金等省部级基金项目4项。授权、公开国家发明专利8件。在Mater Today Phys, Compos Sci Technol和ACS Appl Mater Interfaces等高水平学术期刊发表第一作者SCI论文10篇,SCI引用2400余次(WOS H-index为23),入选第一作者ESI热点论文5篇、高被引论文7篇);发表在J Mater Chem C(2018, 6: 3004)和Compos Part B-Eng(2019, 164: 732)上的两篇论文分别入选2018年、2019年“中国百篇最具影响国际学术论文”,发表在J Mater Chem C(2019, 7: 7035)上的论文入选2019 Journal of Materials Chemistry C Most Popular Articles;参加国际学术会议4次并作口头报告、参加国内学术会议8次。

阮坤鹏,男,江苏扬州人,2019级博士研究生(本科直博)。2019年在西北工业大学获学士学位,同年加入顾军渭教授SFPC课题组攻读博士学位,师从顾军渭教授。主要从事本征型高导热聚酰亚胺及其复合膜的结构设计、性能调控及机理研究。参与XXX重点项目1项、广东省基础与应用基础研究基金重点项目1项。申请、公开国家发明专利3件。在Macromolecules, Nano-Micro Lett和Compos Sci Technol等高水平学术期刊发表第一作者SCI论文8篇,SCI引用1170余次(WOS H-index为11),参加国内学术会议4次。

顾军渭,浙江上虞人,西北工业大学化学与化工学院教授、博导,入选英国皇家化学会Fellow、英国材料学会Fellow、世界排名前2‰科学家(2020,斯坦福大学发布)、陕西省杰青、陕西省“三秦学者”创新团队。现任化学与化工学院副院长;任陕西省高分子科学与技术重点实验室副主任、无人系统研究院智能材料与结构研究所所长;任中国复合材料学会导热复合材料专业委员会常务副主任、中国化学会高级会员等。主要从事功能高分子复合材料(导热、电磁屏蔽等)和纤维增强先进树脂基复合材料(透波、耐烧蚀等)的功能/结构一体化设计制备及加工研究工作。获2020年度高等学校科学研究优秀成果奖(科学技术)技术发明二等奖(排名2/6)和第四届中国复合材料学会青年科学家奖。授权、公开中国、美国发明专利40余件。主持国家自然科学基金、XXX重点项目等国家和省部级重大科技项目20余项。以第一作者和/或通讯作者在Sci Bull、Macromolecules和Compos Sci Technol等期刊发表论文100余篇,SCI引用9400余次(WOS H-index为60)。3篇论文入选2018、2019年“中国百篇最具影响国际学术论文”、1篇论文入选2020年“材料领域10大高被引论文”。任第十一届亚澳复合材料会议、第四届中国国际复合材料科技大会和2019全国高分子学术论文报告会等12个重要国际、国内学术会议分会主席、副秘书长等。任J Mater Sci Technol、Adv Compos Hybrid Mater副主编;任Nano-Micro Lett、Mater Today Phys、Nano Res、Composites Part B、Compos Commun和Chinese J Aeronaut(航空学报英文版)等编委。