搜索:

塑料挤胀成型技术研究进展

时间:2005-07-04

塑料挤胀成型方法是一种新的塑料成型加工技术,与注塑或旋转模塑的成型方法相比,挤胀成型具有自身特殊的优点和适用范围。本文介绍了北京化工大学塑料挤胀成型技术的主要研究成果。

目前,全世界80%以上重量的塑料制品是通过挤出和注塑成型得到的。

虽然目前的塑料成型方法几乎可以加工各种形状的塑料制品,但是对於一些具有特殊形状的制品,采用现有的方法可能并不是最具经济效益的,如管件中的三通、四通等,通过注塑方法可以成型,但注塑成型投资大,模具结构复杂,价格昂贵且能耗高;尤其在生产批量较小的情况下,昂贵的模具费用将由小量的制件来分担等等,所以注塑方法在生产此类零件时有一定困难,更何况目前对於细长、端面尺寸相差较大或膨胀节等口小腹大类制件,并无法用注塑及常规的塑料成型方法来加工。塑料挤胀成型(Plastic Bulge Forming,PBF)就是在这种趋势下应运而生的。

挤胀成型的概念

挤胀成型是一种塑性成型方法,是指将预成型的管坯在组合外力(内压和轴向压缩)的作用下,沿径向向外扩张,通过塑性变形来形成与模具型腔相一致的制品。

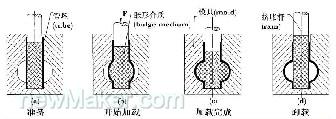

挤胀成型的基本工艺过程如右图所示。将管坯放入模具并在管坯内填入胀形介质(a);对管坯及其内部的胀形介质施加挤压力F,使管坯材料在一定的应力状态下变形(b);管坯在胀形介质产生的内压作用下得到与模腔形状相同的制件(c),卸载後胀形介质回复,取出成型制件(d)。

挤胀成型技术的工业应用

目前美国、日本、德国、瑞典和加拿大等国在挤胀成型技术方面的研究都已经非常深入,并不断地扩大挤胀成型制品的应用领域。

挤胀成型不仅能够加工常规的三通、四通等制品,还能加工各种复杂的异型制品,其特点就是中间腹部的一些方向上尺寸大於两端入口尺寸,这正是挤胀成型方法的优势所在。此外,汽车工业对於挤胀成型技术的发展具有举足轻重的作用,挤胀成型技术也推动了汽车生产技术的进步。世界很多名牌汽车如奔驰、宝马、奥迪、Volvo和Toyota等都不同程度地采用了挤胀成型技术。

不过,这些挤胀成型技术主要应用於金属材料的挤胀成型,在塑料方面的应用还没有看到过相关的报道。

挤胀成型的可行性与优点

通过注塑或旋转模塑成型的各种塑料制品已经获得大量应用,但采用这些工艺生产异型管件或一些特殊类型的制品也存在不足:1. 设备投资大。对注塑来说,预塑化、合模锁模、注塑、保压、冷却、顶出等是注塑装置的必备功能,因此注塑机的结构复杂,价格高;再者,注塑模要考虑浇注系统、型芯布置等因素,模具结构也比较复杂,价格昂贵。对旋转模塑来说,只能成型具有简单截面形状的制品;物料在成型过程中未实现充分塑化,制品冲击强度较低;成型时间长,加工不同制品时的工艺转换较困难等。2. 能耗高。在成型过程中,物料需要经过熔融和冷却,生产过程能耗较大。这些都造成单件制品的成本偏高,尤其在生产批量较小的情况下,昂贵的模具费用只能由少量的制件来分担。这些缺点使开发一种新的塑料异型制件成型方法显得更为迫切。

由於塑料挤出成型工艺简单、高效,令连续挤出制品具有质优价廉的特点,保证了塑料挤胀成型具有广泛且经济的坯料来源。另外一些特殊的工程塑料如聚四氟乙烯(PTFE)、超高分子量聚乙烯(UHMWPE)等具有非常高的粘度,其管道制品可采用螺杆挤出或柱塞推压的方法成型,但这些材料无法采用注塑成型加工,其管件均采用压制烧结方法成型,效率低下,产品质量无法保证,而塑料挤胀成型可以为这些管道加工管件制品,满足实际的使用要求。

通过与常规的塑料成型加工方法的比较,可以看出挤胀成型在塑料加工成型方面具有以下优点:

1.成型设备结构相对简单,投资低;

2.模具结构简洁,造价低;

3.被加工材料不产生相变,而且成型过程通常在较低温度进行,能耗少;

4.适於生产断面尺寸相差较大的制品,对制品的断面尺寸适应性强;

5.控制系统比较简单,工艺控制灵活,通过控制挤压行程,利用同一副模具,有可能得到不同尺寸的制品;

6.能充分利用挤出制型坯的高生产率和低成本;

7.可制造其他成型方法无法得到或难於得到的较复杂的薄壁零件;

8.在生产批量较小的情况下,能大幅度降低生产成本等等。

技术研究进展

北京化工大学研制的塑料挤胀成型实验机

北京化工大学於1998年开始进行塑料挤胀成型方法的研究,有关这种新方法的研究进展如下:

1.设计了第一台塑料挤胀成型实验机及配套的专用模具系统,用於成型不同的挤胀制品。目前塑料挤胀成型方法已获得国家发明专利授权,具有自主的知识产权。

2.对塑料挤胀成型过程进行了理论研究,分别采用理论和数值模拟及优化的方法研究了不同类型制品的挤胀成型过程,为塑料挤胀成型工艺、设备及模具的设计奠定了基础。

3.在理论研究的基础上,利用自行研制的塑料挤胀成型实验机及模具系统,对不同塑料材料及塑料制品形式进行了挤胀成型实验,实验挤胀成型的制品包括三通件、凸肚管、波纹管、蝶形管等,所采用的材料类型有硬聚氯乙烯(UPVC)、聚丙烯(PP)、三型聚丙烯(PP-R)。

通过实验研究,总结了不同类型制品挤胀成型发生失效的主要形式及原因,并通过分析测试数据得到了合理的加工模型,为制定合理的加工工艺提供了充分的依据。

结论

挤胀成型是一种新的聚合物固态成型加工方法。通过与常规塑料成型加工方法的比较,可以发现将挤胀成型用於塑料加工领域是完全可行的,尤其是用於加工一些特定类型的制品时,比常规的塑料成型方法有更大的优势。对这种新技术的深入研究,可推动其走向应用,并成为一种有潜力的聚合物新成型方法。