搜索:

无纺布粘合新技术

时间:2005-07-01

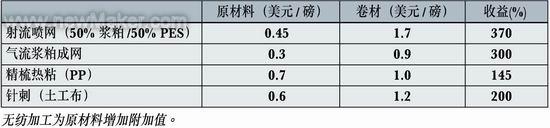

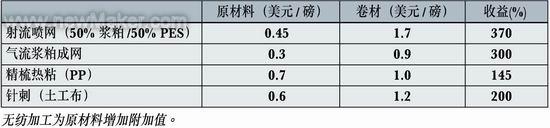

无纺布工业是一个充满吸引力和有益可图的行业,其中的射流喷网和气流成网产品主要用做用即弃产品,如擦布;而其在产业和医疗领域的应用也给原材料带来了高附加值。能量消耗是现代生产的关键因素,因而有必要对粘合过程自身的能量消耗做一个比较。

射流喷网通常被认为需要较高能耗,但是每磅0.02美元的水压能源费用大约是原材料成本的4%,或者说不足卷材销售价格的1%。正如射流喷网工艺数据显示,产品的基重是能耗的决定因素。以上数据仅与射流喷网工艺中的水压能耗有关,但不包括脱水和干燥的能耗。

考虑到全面产品成本或销售价格,上面提到的成本优势是过去5~10年水刺产品获得成长发展的重要因素。

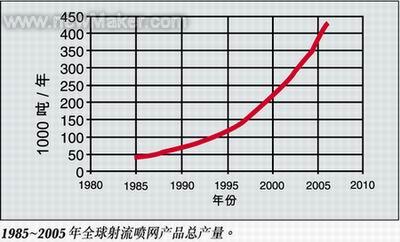

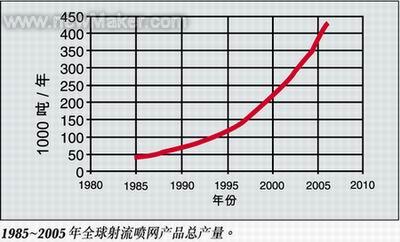

2001年,全球无纺布行业总产量达到25万吨。预计2001~2006年产品将增加17万吨,也即2006年总量有望达到48万吨。

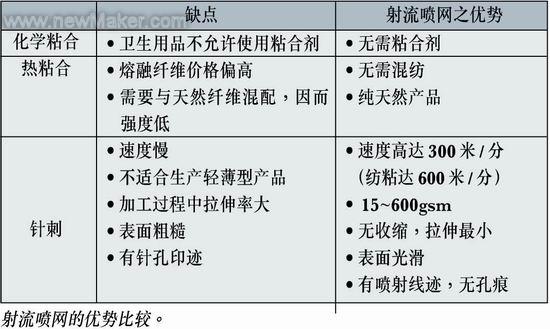

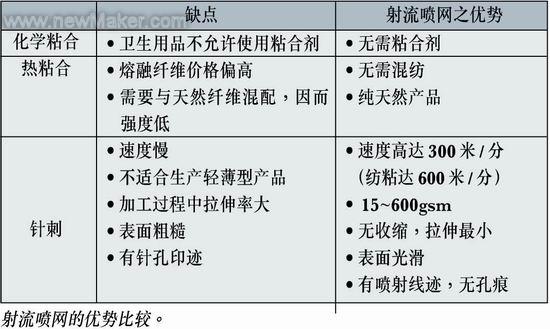

与热粘合和化学粘合无纺布相比,射流喷网无纺布所占的市场份额仍较少,它除具有成本优势外,还具有其他决定性的优势。

泡沫浸渍

多年来,泡沫浸渍一直用于生产高品质内衬。现在,这一流程也应用到其他无纺布粘合工艺中,如生产轻质网(用可弃产品)和较厚重的针刺毛毡(针毡地毯,标准型、毛圈型、丝绒般表面,滤网,多种涂层底布)。

相比全浸渍,泡沫浸渍的另一个优势就是生产厚重无纺布和毛毡所耗水量相当少,浸渍工艺平均节省40%用水(吸液率低),进而在随后的干燥工艺中降低能耗需求。

这一流程的优势包括:生产速度高;粘合剂使用均匀,甚至使用数量较少;手感柔软;成网蓬松;较厚重的织网和针刺毛毡的生产耗水大约减少40%;泳移较少。

泡沫浸染机的浸渍技术

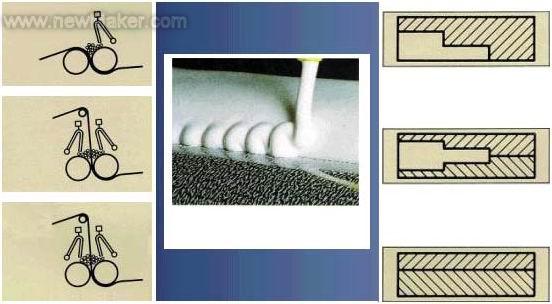

大直径浸渍机主要用在厚重型预粘合成网(针刺或轧光)和大工作幅宽领域(产品宽度高达6.6米),这个过程允许对梳理和未粘合网进行浸渍和预粘成网。浸染机包括下列部件:在进口处有一个固定罗拉的紧凑型刚体基架;一个滑动罗拉(齿隙可调)。

罗拉距离通过两个升降纺锭齿轮固定,以保证齿距能准确的调节和再现,齿隙距离以模拟和数字化标记。两个双动式压缩空气锡林逆向齿距调节装置,压住滑动光罗拉。为使罗拉清洗方便,可经气动装置将齿隙扩大。

对于轻型网(约15~100克/平方米),通过光罗拉(单侧)供给泡沫粘合剂,而厚重或预粘网(约100~1000克/平方米)则需双边侧同时应用。可应用的泡沫重量范围非常广,适用多种尺寸的混合器和操作。

为节省下步干燥工序的能耗,一个方法就是尽可能使水耗减到最低,如通过空气达到稀释最大化(粘合剂准备中尽可能使用高固含量)。尽管如此,它还是被一些参数所局限,如应用数量、渗透速度(纤维、粘合剂、成网结构、纤维尺寸)和生产速度。

从混配器出来的泡沫经分配器后能均匀地分布于齿隙,其速度由阀控制,使压缩空气不断进出气动装置,泡沫分布宽度和位置由相邻的电磁开关依网宽和位置而改变。对于双面泡沫浸渍,两个分配器被安装在罗拉上,通过一个偏转罗拉将原料运送到罗拉齿隙。

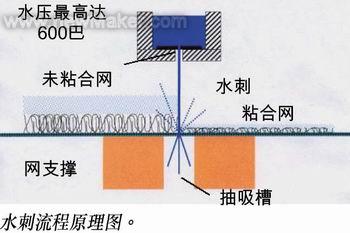

水刺系统

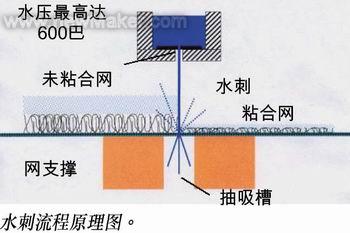

在水刺加工过程中,连续喷水可有选择的应用于网的两面,一般喷水直径为0.1或0.12毫米。实践测试证明,每英寸分布40个喷孔是合适的。根据材料表重和希望得到的喷水交缠度,压力范围一般控制在30~200巴,德国福来司拿(Fleissner)的Aquajet水刺系统最高应用压力可达600巴。原料经由传送带或转鼓传输,进而通过喷水交缠而粘合在一起。水被传送带或转鼓上的抽吸槽所吸收,然后进入一个连续过滤系统。

从1990年以来,福来司拿推出组件,如喷头、用于喷水交缠结的抽吸转鼓以及全套生产线。自1995年起提供包括过滤、高压和低压组件的水刺系统及全套工艺控制系统。55条水刺生产线生产速度可在300米/分以上,工作宽度最高达6米。

Aquajet水刺系统中的组件决定每条生产线的质量及最终的经济效益。在水刺系统中,每个非粘合网都必须首先进行预挤压。

非粘合的纤维网被压缩、除气泡,并固着在热压预缩金属丝网和水刺履带之间的夹持点,因而使纤维网不产生移位。在夹持点,纤维网被预湿或同时预粘,是否需要如此处理主要取决于第一个喷头的操作压力。

与其他系统的转鼓式挤压相比,使用这种挤压式履带无需维修,并且履带能自洁,因而理想的实现非粘网的挤压、除气泡和预湿及预粘,这种方法尤其适合厚重型无纺布。

这个加工过程可避免网层损坏和移位,而预挤压单元则保证网成型的MD/CD比值。预粘后,挤压金属丝网向上移动,而预湿网则在从动喷头位置下面经过。

水刺转鼓特别为喷水交缠而开发,它非常刚硬,但并不重,因此非常容易更换鼓壳,适合不同产品的需要。由于坚硬,在更换转鼓外罩时转鼓损坏的风险降到很低;外壳容易替换,且组装时间短。