目前,采用如图1所示的带胶囊的硫化设备,用气体作为加热和加压介质硫化汽车轮胎等橡胶制品的方法得到了应用。

将生胎(图中所示制品为汽车轮胎b)放到模具a中,胶囊c采用充气定型,轮胎b的形状同模具a内部形状一致后,关闭模具a。接着,蒸气作为加热介质从供汽口e吹入,从蒸汽室中心较低位置水平方向进入f,轮胎被加热、加压。供汽口e位于硫化设备中心,与供汽通道d互通。当轮胎b温度达到预定温度时或经过预定时间后,停止供应蒸汽,通入氮气或类似惰性气体作为加压媒介,直到加热工序结束,气体压力不得低于所供蒸汽压力。可从同一个供汽口e水平方向供气,也可从另一个供气口水平方向供气,后者专门用于加压媒介,与供蒸汽口e在同一高度,与通道d互通,或与另一供应通道互通,使气体进入胶囊内腔f,因而轮胎b的温度可以保持在预定温度。

在上面的工艺设备中,蒸气从蒸汽室中心下部位置沿水平方向吹入,蒸汽冷凝水积聚在轮胎b底部表面较低段排不出去,阻碍了底部胎侧加热。内部压力增高减少了蒸汽流入量,因而削弱了内部蒸汽流。内部蒸汽流速降到几乎为零时,湿蒸汽形成水滴向下滴,同时保持过热状态的其他蒸汽由于相对较小的比重向上升高,在轮胎b的垂直方向就形成了温差。此外,由于温度比蒸汽低一些的加压气体(惰性气体),同蒸汽一样,从位于轮胎内下部的喷嘴水平吹向轮胎较低区段,气体对着吹的部位(如下部胎圈部分等)被冷却到较低温度。在停止通入加压气体而造成内部压力升高的情况下,由于加压气体比蒸汽比重大,容易沉积于轮胎内部空间f底部,而象底部胎侧和胎圈部位与低温加压气体相接触的底部区段,其温度必然会降低。

另一方面,剩余蒸汽积聚在内部空间f上部,并经绝热压缩,虽然只是很短的时间,但因加压气体是在高压下通入的,因此尽管加压气体温度较低,蒸汽温度仍然升高,上部胎侧被加热到很高温度。

因此,在轮胎内部空间f形成了主要由蒸汽组成的上层g,主要由加压气体组成的中层h,以及由蒸汽冷凝水组成的最底层i。

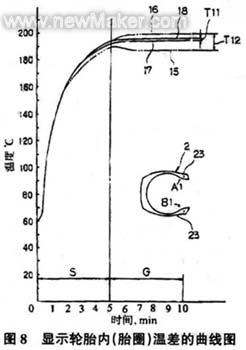

轮胎b内部温度变化如图8、9中虚线所示。对轮胎上部胎圈部位的A1点,其温度在通入加压气体后趋于升高,如图8中虚线16所示。相反,对轮胎下部胎圈部位的B1点,通入加压气体后其温度趋于降低,如图8中虚线15所示。这就造成了A1和B1点间的较大温差T12(例如13℃)。

对轮胎上部胎侧的C1点,通入加压气体后其温度趋于升高,如图9虚线16a所示。相反,对轮胎下部胎侧的D1,通入加压气体后其温度趋于停止升高,如图9中虚线15a所示。从而造成了C1、D1点间的较大温差T22(如12℃)。

上面得到的硫化方法中产生的较大温差,到硫化操作结束时也不能全部修正,因此轮胎b的上、下胎侧将有不同的硫化程度,在产品质量方面产生不良问题。另外,因为硫化时间是由轮胎b底部决定的,而此部位温度升高的速度非常慢,就必须延长硫化操作时间,这在生产率和能源消耗上也是个不良问题。

本项发明就是为了解决上述问题,其目的是为硫化轮胎提供一种方法和设备,使得在硫化过程中轮胎内部不会产生不合要求的温差,能进行均匀硫化,减少能源损失。

一方面,该项发明提供了硫化轮胎的方法,包括加热工序和卸载工序。加热工序中轮胎被放到硫化机蒸汽室模具中定型,向蒸汽室供应一定压力的加热介质,对轮胎进行加热和加压,直到轮胎达到预定温度或经过了预定时间,停止供应加热介质;向蒸汽室供应一定压力的惰性气体加压介质直至加热工序结束,惰性气体的压力不低于加热介质。紧随加热工序之后是卸载工序,在此将加热介质和加压介质排卸掉以完成硫化过程。从蒸气室中心上部位置向蒸汽室吹入加热介质,同时从蒸汽室中心下部位置向蒸汽室上部区域吹入加压介质。

加热介质水平或沿水平方向,首先吹向轮胎中纬线或其附近区域,同时加压介质从蒸汽室中心下面的部位平行吹向轮胎的上部胎侧部分。

另外,由于加热介质冷凝而积聚在蒸汽室底部的冷凝水可通过排放装置强行排出轮胎外。 另一方面,该项发明提供了硫化轮胎的设备,包括放轮胎的模具并提供蒸汽室;位于蒸汽室中心上部位置的加热介质供汽口(水平方向吹入或向蒸汽室下部区域吹进加热介质);以及位于蒸汽室中心下部位置的加压介质供气口(向蒸汽室上部区域吹进加压介质)。

在此方法和设备中,高温加热介质(如蒸汽)从蒸汽室中心上面位置水平吹入,比如从上面的胶囊座部分水平吹向轮胎中纬线或其附近区域,使轮胎上、下两半都能均匀吹到蒸汽流,从而实现均匀加热。

另一方面,加热介质可能会向下朝模具中间或底部运动。

另外,积聚在蒸汽室底部(即下部胎侧内凹部分)的冷凝水,在硫化操作中被强行排出,因而可防止积聚的冷凝水阻碍下面胎侧和高温蒸汽间的热接触及阻碍下面胎侧的加热升温,于是防止发生延迟下面胎侧的加热,而轮胎内部各区域间加热情况的差异也明显减小了。

由于向上吹入加压介质,比如向上面胎侧或附近区域吹加压介质,当流入轮胎的蒸汽流已经减弱后,低温加压气体就沿斜上方吹向积聚在高处局部区域的相对高温的蒸汽。因而就由加压介质气流产生了逆着蒸汽的垂直循环混合气流,而不会引起蒸汽绝热压缩。也纠正了高压蒸汽的局部积累,已处于相对高温的轮胎上部区域得到了有效冷却,上、下两部分的温度也达到了一致。 使用可拆式供气喷嘴时,更换喷嘴会改变加热介质和俄加压介质的吹入方向。这样可以根据轮胎的尺寸和形状,分别以最佳的方向和角度吹入加热介质和加压介质,得到最理想的结果。

从下面的说明和附图中可以更清楚地认识该发明的特点和优点。图2是该专利硫化设备剖视图;

图3是图2的平面剖视图;

图4(A)是加热介质喷嘴的透视简图;

图4(B)是图4(A)中喷嘴的平面简图;

图5(A)是加压介质供气喷嘴的透视简图;

图5(B)是图5(A)中喷嘴的平面简图;

图6是升降、旋转机构简图;

图7(A)是一个放大的剖视图,显示排放装置中细长管的主要部分;

图7(B)和图7(C)是一个备用细长管,图7(B)是主要部分的放大透视图,图7(C)是该部分的放大剖视图;

图8和图9是显示轮胎内温差的曲线图.图中符号S表示加热介质为蒸汽,符号G表示加压介质为气体。

本文仅以图2所示的翻入式胶囊硫化设备为例。关于模具和蒸汽室的中心机构,图2所示的设备采用了和原来的工艺设备几乎相似的结构。不过两者的不同之处在于供应蒸汽和加压气体的特殊结构以及冷凝水排放装置。

在图2设备的操作中,将生胎2放入蒸汽室模具1中定型;向胶囊3中传送定型内压;胶囊顶部内端面21由上胶囊座10支承,同时底部端面22由下胶囊座11支承,于是生胎2靠近并沿着模具1内表面伸展定型且其形状与模具1内表面形状相似。接着关闭模具1,向胶囊3中供应加热介质蒸汽,对生胎2加热并加压。当生胎2温度达到预定温度或经过预定时间后,停止供应加热介质,而向胶囊3中以不低于加热介质的压力供应加压介质(氮气),直到加热阶段结束。因而轮胎2温度可以保持在预定温度,以完成硫化。

模具1包括上模1a和下模1b。

上胶囊座10位于中心支柱41的上顶端,即在蒸汽室的上部和中心,由压环42、环座43及附在环座43上的加热介质供应喷嘴组成。压环42和环座43形成一个顶部锁紧圈48,压环42和环座43通过螺栓12将胶囊3顶部内端面21固定并压紧。

加热介质喷嘴如图4(A)所示为环形,与环座43可拆开装配,因而二者形成一环形腔44。加热介质喷嘴45有多个供汽口4与胶囊内腔6互通。这多个供汽口4按预先设定的间隔沿圆周方向分布。供汽口4的方向、数量和直径根据轮胎尺寸选定。

加热介质供应通道40的一端与环座43连接,引导加热介质(如蒸汽)进入环形腔44;另一端穿过贮囊筒46与加热介质供汽源(图中省略)相连接。因此加热介质从通道40吹过环形腔44,再从供汽口4水平吹进胶囊内腔。通常提供两个或更多供汽喷嘴45,其上有供汽口4水平朝向轮胎内部中纬线E1或其附近区域。于是蒸汽流均匀接触上、下两半轮胎,从而达到均匀加热。

另外,供汽口4的供应通道4a相对径向是斜的,如图4(B)所示,因而从供汽口4喷出的加热介质沿圆周方向循环流动。

关于加热介质供应通道40的位置,虽然在图2所示的具体设备中它是位于中心支柱41的外面,其实它也可以在中心支柱41的里面。

在贮囊筒46里面,加压介质供应通道50用于供应惰性气体,比如氮气;它与贮囊筒46内形成的一个环形中转腔51相连并互通。环形中转腔51与多个分支通道52相连并互通,分支通道52按预先确定的间隔沿圆周分布。在分支通道恒的顶端,可拆式加压介质喷嘴54通过螺栓56固定在贮囊筒46顶端。加压介质喷嘴54有多个供气口5与蒸汽室互通。如图3所示,供气口5在圆周方向按预定间隔分布。从而使加压介质通过环形中转腔51,从供应通道50流入多个分支通道52,从供气口5吹向蒸汽室上部区域。

如图3、图5(A)和5(B)所示,加压介质喷嘴54为环形,通常有两个或两个以上供气喷嘴饵,其上的供气口5方向朝上,加压介质可沿所要求的通路进入一定区域(Q1),该区域从蒸汽室中心上面区段一直到轮胎2的顶部胎侧25。

在图2中,加压介质供气口5朝向顶部胎侧25或其附近区域,因此加压介质如图2箭头所示,沿斜上方吹过轮胎内部空间6。

加压介质(气体)从蒸汽室中心底部位置吹向顶部区域,因此气体在轮胎内部空间6内有长流动距离,从而增强了与加热介质(蒸汽)的混合效果,避免轮胎内部空间6产生温差。

如图5(B)所示,加压介质供应通路5(A)相对径向也是斜的,因而从供气口5喷出的加压介质在圆周方向循环流动。

冷凝水排出装置13可与上面所示设备结构配合使用(在该设备中,加热介质从蒸汽室中心上部位置水平吹入,同时加压介质从蒸汽室中心下部位置向上吹入)。冷凝水排出装置13由管71、弧形驱轴臂72、细管73组成。管71在贮囊筒46内,作为排出通道;孤形驱轴臂72与管71相连并互通,有内部形成的通道;细管73与弧形驱轴臂72端部相连并互通,位于轮胎底部胎侧处。管71连接在贮囊筒上,如图6所示,用这种方法,管71可以通过使用气缸28等的升降机构29上下移动,也可以通过带旋转马达27等的旋转机构30沿轴转动。驱轴臂72可按图3中箭头(X1)和(Y2)所示沿轴转动,也可以上下运动。因而在硫化操作中,驱轴臂72按图3中实线所示从贮囊筒46悬吊进蒸汽室内,另一方面,在硫化操作前或后,如图3中虚线所示驱轴臂72就停留在贮囊筒46上。驱轴臂72静止时,细管73就放置在贮囊筒46内的保护套孔55内。

现在将对操作驱轴臂72从图3中实线所指的状态(即图所示状态)转到虚线所指的状态进行详细说明。首先管71借助升降机构29向上移动,管71借助旋转机构30转动,使驱轴臂72按箭头(X1)方向轴向移动,直到细管73到达套孔55上面一位置,最后管71借助升降机构29向下移动,使细管73进入套孔55内。如要将驱轴臂72从虚线位置转到实线位置,反方向进行上述操作。

在图6中具体标明了上下机构29和旋转机构30,在此管71底端与旋转马达27相连,旋转马达27与气缸28的推杆28a相连,气缸28垂直安装在硫化机底座31上。序号32代表抗转杆,序号33代表滑动轴承,通过滑动轴承33,抗转杆32可以滑过去,序号34是滑动轴承33的支座,垂直安装在硫化机底座31上。管71底端也与软管35相连并互通,软管35与疏水器26相连。序号36代表硫化机底座的一部分,用以支承管71滑动及转动。

冷凝水排放装置13通过轮胎内部空间6的压力推动积聚的冷凝水工作,通过细管73、驱轴臂72内部形成的通道、管71、软管35和疏水器26将冷凝水强行排出轮胎外。冷凝水排放装置13可与一真空机构相连以便抽出冷凝水。图3中的序号8为冷凝水、气体及其类似物的排出口。

现在以轮胎为代表介绍使用本发明所述设备的硫化方法。

首先,将生胎放置在未充气胶囊3外表面。然后关闭模具1时,向胶囊3供应定型介质直到轮胎形状与模具内部形状相似,并沿模具1内侧伸展,胶囊3与轮胎2彼此紧密接触。

接着模具1完全关闭,蒸汽以1.47MPa压力通入加热介质供热通道400蒸汽从位于设备中心上部位置的供汽口4输入到胶囊3内腔中。蒸汽如图2中箭头所示从供汽口4水平供应并均匀吹向中纬线(E1)上边和下边,供应的蒸汽可使轮胎2加热到所需温度,如大约180℃,以便开始硫化反应。

然后加压介质以接近室温(如40℃)的温度和1.764MPa的压力通过加压介质供气口5输入到内腔6中。气体从供气口5向上供气,在内腔6的顶部区域进行冷却和混合,然后气体逐渐向下流动。与剩余蒸汽混合。

这样由于加压气体向上的蒸汽与相对于上下部均匀的蒸汽相混合,而在轮胎2内上部区域产生的冷却效果和混合效果,防止了在内腔6上、下两区域间产生较大温差;也避免了原来的工艺方法中轮胎内由于蒸汽向上绝热压缩而造成的顶部区域局部温度大幅升高。同时避免了底部胎圈部位23加热不足。

一旦轮胎在模具内完全硫化后,排水机构13中的管71借助上下机构向上移动一小段,接着驱轴臂72借助旋转机构按图3中箭头(Y1)所示方向旋转,管71借助上下机构向下运动,从而使驱轴臂72从贮囊筒46悬吊进内腔,同时细管73底部开口端7靠近轮胎底部胎侧24胶囊表面。由于蒸汽凝结而在轮胎2底部积聚的冷凝水14,如图2中所示,被轮胎2内部压力推动并通过细管73、驱轴臂72、管71、软管35和疏水器26强行排出轮胎外。

疏水器26防止轮胎内部压力泄漏,但允许冷凝水排出。

因为任何积聚的冷凝水14都妨碍底部胎侧表面与高温蒸汽接触,从而影响底部胎侧加热,排出冷凝水14可迅速减小轮胎内加热情况的差别。与加热介质供应方向的最佳结合,可使轮胎得到均匀加热。另外,与加压介质向上供应方向结合,可使硫化过程中轮胎2内的温度均匀性得到明显提高。

在细管73底端与胶囊3表面接触的情况下,为了使冷凝水14均匀流入细管73,底面开口端7可如图7(A)所示为一斜端面,或如图7(B)和7(C)所示,上有多个槽61,槽61为径向,使细管73的中心孔与外面互通。

硫化操作完成后,排出管内的阀(图中省略)打开,将气体与蒸汽的混合物经过排出管排出内腔60冷凝水排出机构13中的管71向上移动,驱轴臂72按图3中箭头(X1)所示方向转动,接着管71向下移动到静止状态,如图3中虚线所示。然后关闭上面提到的阀,打开另外一个阀,中心支柱41、贮囊筒46和底部胶囊支撑部分11向下移动,使胶囊3从轮胎2内取出,打开模具1,将硫化轮胎从模具1中卸下。

无胶囊硫化则没有上面的取出胶囊工序。

图8表示用图2所示设备硫化的轮胎2的上胎圈23上点A1与下胎圈23上点B1之间的温差。通入加压气体后点A1的温度显示了实线18所示的特点,通入加压气体后点B1的温度显示了实线17所示的特点,点A1与点B1之间的温差T11大概为2℃。

图9表示用图2所示设备硫化的轮胎2的上胎侧25上点C1与下胎侧24上点D1之间的温差。通入加压气体后点C1的温度显示了实线18a所示的特点,通入加压气体后点D1的温度显示了实线17a所示的特点,点C1与点D1之间的温差T12大概为2℃。

与原来的工艺方法相比,这是相当小的温差值。该方法和设备避免了放在模内的轮胎内部空间产生较大的温差。因此能够实现均匀硫化,也提高了轮胎的均匀性。这种预防温差的方法也可以缩短硫化时间,提高生产率,降低能耗