胡良全,张炜,卢嘉德

(西安航天复合材料研究所,陕西西安710025)

The interface structures of nano-carbon reinforced carbon/phenolic composites

HU Liang-quan, ZHANG Wei, LU Jia-de

(Xi’an Aerospace Composites Research Institute,Xi’an 710025, China)

Abstract:In this paper, the interface structures of nano-carbon powder reinforced Carbon/phenolic(C/Ph)composites are studied, effects of nano-carbon powder on the interface structures of C/Ph composites are analyzed. The results showed that the addition of nano-carbon powder can improve effectively the interface structure of carbonized C/Ph composites and the width of microcracks between fiber and matrix are decreased.

Key words:carbon/phenolic;nanocomposites;interface structures;ablation

摘要:研究了纳米碳粉强化后的碳/酚醛(C/Ph)复合材料的界面结构,分析了纳米碳粉对碳/酚醛复合材料的界面结构的影响,结果表明,纳米碳粉能有效改善碳化后的碳/酚醛材料的界面结构,界面裂纹宽度明显下降。

关键词:碳/酚醛;纳米材料;界面结构

中图分类号:TB383 文献标识码:A

文章编号:1001-9731(2004)增刊

1 引言

近40年来,碳/酚醛复合材料一直作为喷管烧蚀防热材料。随着固体火箭技术的发展,推进剂能量不断提高,燃气流对喷管内壁作用条件更苛刻,需要更高性能喷管烧蚀防热材料。国内外在近20年对碳/酚醛材料进行了深入研究。纤维与基体间界面的结构和性质,是树脂基复合材料的一项控制因素。由于烧蚀材料要求碳纤维具有很好的界面稳定性、抗氧化、抗烧蚀分层性能及力学性能,对碳纤维惰性表面进行处理,改善纤维与基体结合状况以提高烧蚀材料界面性能成为研究重点之一。目前公开报道的各种处理方法如高温处理、表面氧化(气相、液相、电子化)、表面涂层、等离子刻蚀、表面沉积等众多技术。但烧蚀材料的表面处理技术报道较少,这主要是由碳/酚醛材料的使用特点所决定,在瞬间高温与两相粒子流冲刷下,传统的碳纤维表面处理技术所获得的良好的层间性能在高温下无法起到应有的作用。材料快速碳化中分层是一个关键技术难题,所以本项目从添加纳米粉体改善树脂基体的耐高温性,缩小树脂基体碳化收缩量上,从而改善碳/酚醛材料的界面结构与性能。

2 实验

2.1 原材料

1K PAN基碳布,高碳酚醛树脂

纳米碳粉:粒径20~30nm,比表面积110~130m2/g,碳含量98.6%,碱金属含量0.023%。2.2 材料制备工艺过程

碳粉+树脂→分散成均匀分散体系→布带浸胶→压制层压板→结构分析与性能测试

2.3 试验设备与测试

(1)金相分析,仪器:Neophot-Ⅱ

(2)场发射电子显微镜(中科院纳米中心)

3 结果与分析

3.1 纳米碳粉对第一界面层的影响

对不含碳粉与含碳粉体系的加压固化后的碳/酚醛材料的第一界面结构进行金相分析,碳/酚醛材料表面经过抛光后的金相照片列于图1。

由图1可见,不含碳粉体系的碳/酚醛材料中基体树脂内部气孔很多,且大小不一,有的气孔穿透酚醛树脂基体层,到达碳布层的表面。所有这些缺陷将导致复合材料的层间性能的下降。而含碳粉体系内基体部分致密,微米尺度气孔明显少,树脂基体与碳布层结合紧密。

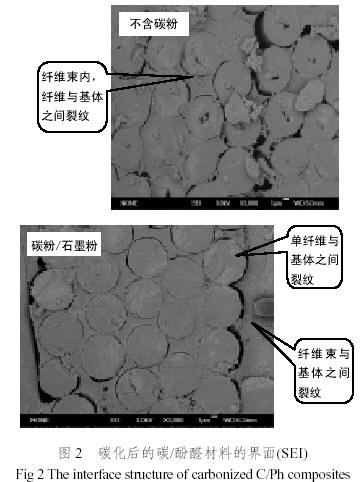

3.2 纳米碳粉对第二界面层的影响

碳/酚醛材料经过700℃碳化后,微观结构见图2,由图2可知,不含碳粉组的材料虽没有出现明显的布层与基体之间界面层分层,但是微米级的裂纹明显多于含碳粉组材料的裂纹,截断面有大量脱落树脂基体碳碎片,且碳纤维束中的碳纤维之间脱粘严重、纤维之间松散,形成了单根纤维,材料承载能力和抗冲刷能力下降。含碳粉组材料的布层与基体之间虽出现局部脱粘,但是截断面平整,纤维之间结合相对紧密,同时可看出纤维束内部的纤维与基体之间的裂缝明显小于纤维束与层间基体之间的裂缝,有利于提高材料的界面性能。

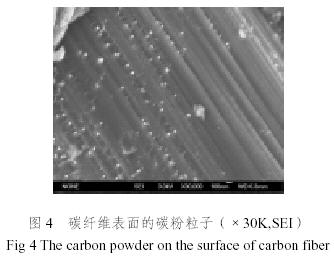

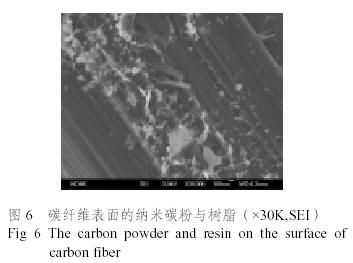

在2000倍下,纤维与纤维之间存在大量的含碳粉的树脂基体,基体与碳纤维结合良好;在10000倍下(图3),碳纤维表面存有大量的纳米碳粉(含树脂)的颗粒。图4为碳化后的单根碳纤维表面状态,由图4可知,树脂基体脱落后,碳纤维表面残存了大量的纳米碳粉粒子。图5为700℃碳化后纤维与树脂基体的结合状态,可见树脂基体与碳纤维之间间隙非常小。进一步对碳化后材料中碳纤维表面进行分析,结果见图6,从图6可发现,大量不同粒径的纳米碳粉粒子与树脂基体渗入碳纤维表面的沟槽中,增大了碳纤维表面积,提高表面活性,同时可看出纤维表面存在明显的树脂剪切拉伸断裂带。图7为700℃碳化纤维与基体的界面结合状态,从图7 可看出,不含碳粉体系的纤维与树脂之间在碳化后的界面间隙一般达到200nm以上,而含碳粉体系纤维与树脂之间在碳化后的界面间隙一般比较低,在100nm以下,同时由于碳化中界面的作用力,碳纤维出现开裂情况,纤维与树脂的断裂面出现不规则的形状,树脂突起部分与纤维表面的沟槽相一致,形成了镶嵌结构,而纯树脂体系的界面断裂面光滑。这一结果表明,纳米碳粉对碳纤维有很好的亲和性,纤维与基体的界面所存在的大量纳米粉体粒子对材料层间性能与纤维方向压缩强度的提高能起到有利的作用。

3.3 纳米碳粉与酚醛树脂之间的第三界面层结构分析

对纳米碳粉与酚醛树脂之间结合状态进行了分析,图8为酚醛树脂基体与碳粉的结合状态;图9为碳粉对碳化后酚醛树脂基体的影响。由图8可发现,纳米碳粉与树脂基体结合紧密;由图9可知,含碳粉材料碳化后内部气孔相对较大且较多,形成了大量的纳米级的球形空洞,纳米碳粉粒子约束了树脂基体的碳化收缩,树脂基体开裂情况比较少。而不含碳粉体系的基体内部也有碳化后的气孔,但是数量比较少,同时可看出气孔呈现不规则的扁孔形状,这可能是树脂碳化收缩产生应力而变形所致。

4 结论

通过分析纳米碳粉增强碳/酚醛复合材料的界面结构,结果表明,纳米碳粉对碳/酚醛材料内部的微米级以上的微孔生成产生阻碍,材料内部的微米级气孔明显减少。纳米碳粉在酚醛体系中分散均匀,含纳米碳粉的酚醛体系容易浸透碳纤维,纤维与基体之间形成了镶嵌结构,有效改善碳化后的碳/酚醛材料的界面结构,界面裂纹宽度明显下降,有效改善了碳/酚醛材料的碳化分层问题。

作者简介:胡良全(1966-),女,安徽桐城人,高工,主要研究树脂基烧蚀防热材料Tel:029-83601592.

论文来源:中国功能材料及其应用学术会议,2004年,9月12-16日