曹京宜 , 杨光付 , 张 锋 , 尹建平 , 孟宪林

( 海军装备技术研究所 , 北京 100072)

关键词 : 纳米材料 ; 涂料 ; 防锈 ; 应用 ; 船舶涂料

0 引 言

舰艇防锈涂料是涂覆在舰船上的一种专用涂料 , 其主要作用是防止钢板的锈蚀。由于舰艇在航行期间船底无法保养维修 , 必须在进坞或上排时才能进行修理 , 因此 , 要求防锈涂料在经济技术指标允许的范围内尽可能地延长使用寿命 , 以延长重涂间隔和减少维修保养的费用。目前我国海军现用舰船防腐蚀底漆主要有传统型聚酰胺固化环氧类、煤焦沥青改性环氧类、氯化橡胶类和醇酸类防腐底漆 , 在水下部位大多采用煤焦沥青改性环氧底漆。研究纳米粒子的加入能否有效提高涂层的防腐蚀性能 , 对于长效防腐蚀涂料的研制具有指导意义。

本研究选取国内成熟的纳米材料样品 , 从纳米 CaCO 3 填料加入、纳米颜料的加入和添加分散方式的影响 3 个方面 , 对纳米材料在舰船防锈涂料中的应用效果进行初步评价。

1 纳米 CaCO3填料加入对涂层防锈性能的影响

CaCO 3 是涂料中最常用的体质颜料 , 既降低涂料的成本 , 又起骨架作用 , 增加涂膜厚度 , 提高机械强度、耐磨性等。纳米 CaCO 3 填料是最早开发的无机纳米材料之一 , 已形成产业化生产。 CaCO 3 的超细化、结构复杂化及表面活性化的发展 , 提高了它的应用价值。自纳米 CaCO 3 填料问世以来 , 由于其具有补强性、透明性、触变性和流平性等优点 , 在汽车涂料和建筑涂料中得到了应用。本研究选取国内已产业化生产的几种纳米 CaCO 3 填料 , 评价其在舰艇防锈涂料中的使用效果。

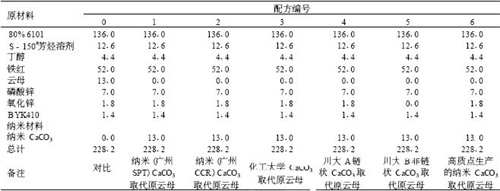

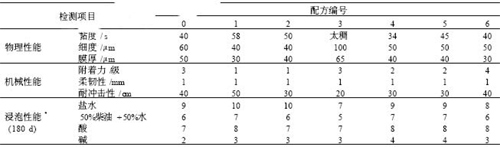

以长效环氧防腐涂料作为基本对照配方 , 以纳米 CaCO 3 填料取代原配方中的云母 , 同时试验了不同品种的纳米 CaCO 3 填料对涂料防锈性能的影响。在实验前已就纳米 CaCO 3 填料的用量进行了试验研究 , 发现当用量过大时 , 引起涂料黏度增大 , 过于稠 , 实干速度慢 , 涂层的物理机械性能降低 , 当选用与原云母用量相同的纳米 CaCO 3 时 , 基本不影响涂层的物理机械性能。配方及性能如表 1 和表 2 所示。从表 1 和表 2 可见 :

(1) 以纳米 CaCO 3 填料取代云母 , 涂料细度明显降低 , 通过不同用量实验发现 , 控制用量在 10% 左右时 , 涂料黏度变化不大。

(2) 广州和四川品种的 CaCO 3 填料提高了涂层的附着力 , 改善了试棒的防腐蚀性能 , 值得应用 , 对提高涂层的防锈能力具有一定作用。其中较好的是广州的 SPT 产品。

(3) 化工大学的 CaCO 3 填料产品和高质点方法生产的纳米 CaCO 3 填料使用时效果不佳。

2 纳米颜料加入对涂层防锈性能的影响

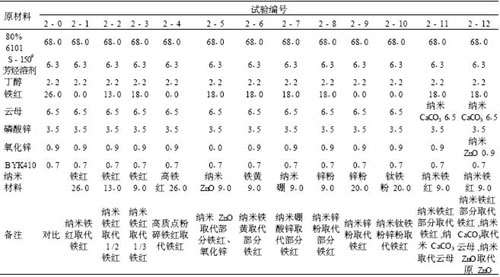

国内生产的纳米防锈颜料有 : 纳米铁红、纳米铁黄、纳米氧化锌、纳米硼酸锌、高质点方法生产的纳米铁红、纳米锌粉、纳米钛铁粉等。本研究中选用这些纳米粒子部分取代原配方中的防锈颜料 , 进行实验评估。实验前 , 先就取代的品种和用量进行了初步的筛选。实验配方和性能如表 3 和表 4 所示。

表 1 不同纳米 CaCO3 填料添加量的配方g

注 : 固化剂为总量的 10% ( 质量分数 ) 。

表 2 纳米 CaCO 3 填料加入量不同的实验结果

注 * : 10 最佳 , 0 最差。

表 3 加入不同纳米颜料的实验配方

注 : 固化剂为总量的 10% ( 质量分数 )

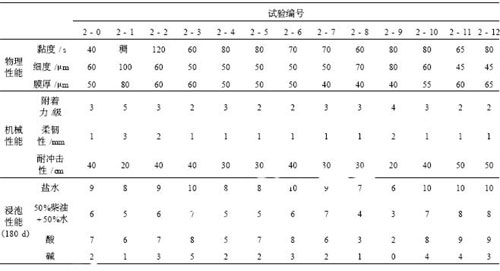

表 4 纳米颜料的加入量不同的实验结果

表 3 和表 4 实验结果可以发现 :

(1) 纳米颜料的比表面积较大 , 加入过多会使涂料显著增稠 , 干燥速度也缓慢。因此 , 在防锈涂料配方中不能加入过多的纳米防锈颜料。

(2) 纳米铁红以 1 /3 替代原配方中铁红时效果最好 , 纳米材料的加入不能超过原配方质量的 20% , 否则涂层的物理机械性能和防腐蚀性能反而下降。

(3) 纳米铁红、铁黄、钛铁粉部分替代铁红时 , 涂层的防腐蚀效果有所提高 , 机械物理性能也有所改善。但纳米氧化锌和锌粉的加入反而使涂层的防锈性能下降 , 效果不好。高质点粉碎纳米铁红和纳米硼酸锌的加入对性能效果改善不大。

3 添加方式及其涂料的生产工艺研究

纳米材料的分散方式可以通过表面改性、加热及各种机械运动等方式达到分散目的 , 纳米材料本身价格较贵 , 经过表面活性剂改性将进一步提高成本 , 而且增加了生产过程 , 所以不宜用于舰船涂料 , 因此本研究的重点是加热和机械分散方式。

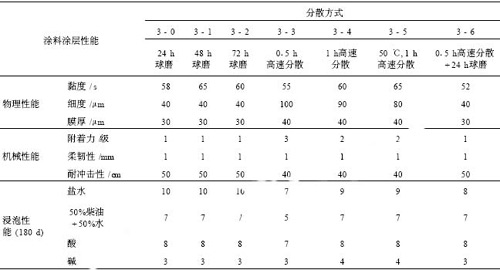

考察以不同分散方式加入纳米 CaCO 3 对涂层性能的影响 , 配方同表 1 。采用的分散方式有 : 高速分散、加热高速分散、不同球磨时间、高速分散 + 球磨分散 , 观察涂料产品的黏度变化、细度和稳定情况 , 对纳米样品的分散特性进行判断 , 结果见表 5 。

从表 5 数据可得到如下结论 :

(1) 研磨时间的长短对涂料性能影响不大 , 说明如果进行充分的机械研磨 , 可有效分散纳米材料。

(2) 采用实验室的高速分散方式 , 由于没有研磨过程 , 涂料中的非纳米颜填料不能被良好混合研细 , 所以涂料细度差。

(3) 是否加热对涂层的性能影响不大。

所以 , 采用传统的球磨或砂磨 , 可以将纳米粉体材料均匀分散到舰船涂料体系中 , 无需采用更多的工艺过程。但此种生产方式只是将纳米粒子简单地混合加入涂料中 , 利用了纳米粒子的某些特性 , 应称为加入了纳米粒子的复合涂料 , 而不是形成了纳米涂料。

4 纳米材料对涂料防锈性能的影响

由于涂层存在微孔 , 使得环境中的 O 2 、 H 2 O 、 Cl - 和其他腐蚀介质可渗入到基体金属表面 , 这是造成电化学腐蚀的主要因素之一。但一般的有机涂层无论其致密性多好 , 都不可能形成绝对致密的涂层。由纳米粒子组成的粉体材料 , 其粒径在 1 ~ 100nm 之间 , 在微观结构上 , 如果在成膜物质中含有纳米粉体材料 , 正好可填充常规有机涂层无法避免的“结构孔” , 阻止各种腐蚀介质的渗入 , 提高涂层的耐腐蚀性能。因此 , 纳米粒子的加入可在一定程度上提高涂层的防腐蚀性能。

表 5 不同分散方式对涂层性能的影响

表 6 纳米复合防锈涂料指导配方

(1) 以纳米 CaCO 3 填料取代云母 , 提高了涂层的物理机械性能 , 改善了试棒的防腐蚀性能 , 对提高涂层的防锈能力具有一定作用 , 值得推广。

(2) 纳米铁红、铁黄、钛铁粉部分替代铁红时 , 涂层的防腐蚀性能有所提高 , 机械物理性能也有所改善。

(3) 纳米颜、填料的比表面积较大 , 加入过多会使涂料显著增稠 , 干燥速度也缓慢。因此 , 在防锈涂料配方中不能加入过多的纳米防锈颜、填料。

(4) 采用传统的球磨或砂磨研磨分散 , 可以将纳米粉体材料均匀分散到舰船涂料体系中 , 无需采用更多的工艺过程。

(5) 纳米复合防锈涂料的基本指导配方见表 6 。