摘 要 : 通过分析影响醇酸树脂性能的因素 , 确定了制备无苯低毒醇酸树脂的配方和生产工艺 , 所得的醇酸树脂用于溶剂型双组分聚氨酯涂料 , 不仅解决了对人体危害和环境污染 , 而且提高了涂料的性能。

关键词 : 醇酸树脂 ; 无苯低毒 ; 溶剂型双组分聚氨酯涂料

1 前 言

近几年来 , 城镇居民的住房条件有了明显的改善 , 一眼望去 , 一幢幢商住房如雨后春笋般涌现 , 住房面积不断扩大 , 住房结构日趋多样化。人们购置了新房后 , 对住房的装潢越来越考究 , 居住环境环保的要求也越来越高。为此 , 我国各行各业都在抓紧实施制定一些法规 , 逐步限制或禁止有毒有害物质的使用。目前 , 家具、木地板、护墙板、吊顶等木制品的表面装饰仍采用双组分溶剂型聚酯涂料。溶剂型双组分聚氨酯涂料中的有机溶剂以二甲苯、甲苯为主 , 这些有机溶剂严重破坏人类赖以生存的自然环境和影响人们的身体健康。为了营造一个良好的生存环境 , 在水性涂料、无溶剂涂料、粉末涂料、紫外光固化涂料等环保型涂料还无法一下子替代溶剂型聚氨酯涂料的情况下 , 我们开发了无苯低毒双组分溶剂型涂料 , 以适应我国目前的涂料市场。

2 实验部分

2 . 1 原材料的选择及配方设计

以二甲苯作稀释剂合成双组分聚氨酯涂料用醇酸树脂 , 各企业都有一套相当完善的配方设计方案 , 且能根据市场原材料的变动随时调整配方、工艺 , 以达到预期目的。我们综合考虑醇酸树脂在生产、贮存、施工等过程中出现的问题 , 结合自身多年的合成树脂经验 , 采用非苯类溶剂作为稀释剂 , 在规定的时间、温度范围内 , 合理控制酸价下降、粘度上升的趋势 , 平稳地完成整个合成过程 , 实现醇酸树脂无苯化。

所用原料的配比如下 :

|

原 料 |

质量份 |

|

合成脂肪酸 |

28 ~ 34 |

|

多元醇 a |

18 ~ 24 |

|

多元醇 b |

5 ~ 8 |

|

多元醇 c |

2 ~ 4 |

|

苯 酐 |

28 ~ 35 |

2 .2 生产工艺

按配方量依次将各原料投入反应釜 , 通 N 2 , 加热升温到 180 ± 2 ℃ , 保温回流 2 h , 以后每隔 1 h 升 10 ℃ , 最高酯化温度不可超过 210 ℃ 。待各项指标合格后 , 兑稀 , 过滤 , 包装 , 备用。

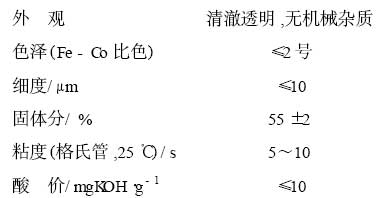

2 .3 技术指标

技术指标

3 结果与讨论

3 .1 溶剂的影响

溶剂对涂膜的光泽、流平性、附着力、干性、刷涂性影响很大。目前 , 能用于双组分溶剂型聚氨酯涂料的溶剂是苯类、酯类、酮类溶剂 , 它们对人体的影响见表 1 。由表 1 可见 , 苯类、酮类溶剂的毒性最大 ; 酯类溶剂的毒性最小。酮类溶剂本身气味极大 , 且价格高 , 沸点高 , 目前在聚氨酯涂料中用得很少。

表 1 常用溶剂对人体的影响

常用溶剂对人体的影响

在选择兑稀溶剂时主要考虑三方面的特性 : 第一 是溶剂的毒性。溶剂的毒性直接关系到涂料产品是 否符合环保要求。开发既能适应我国目前的涂料市 场 , 又能降低涂料毒性的溶剂型聚氨酯涂料 , 首先应解决醇酸树脂的无苯化。第二是溶剂的挥发速率。 各溶剂的挥发速率快慢关系到涂料施工后溶剂的整 体挥发梯度 , 不仅影响涂膜的干燥速度 , 而且影响涂 膜的流平性、光泽等性能。因此 , 任何配方中的混合 溶剂在成膜过程中必须有一个合理的挥发梯度 , 既不 能太快又不能太慢。二甲苯的挥发速率比较适中 , 如 果体系中不采用二甲苯溶剂 , 可根据表 2 中部分溶剂 的挥发速率 , 调整混合溶剂的配比 , 以保证施工时有 一个合理的挥发度。第三是溶剂的溶解性。尽管苯、 酯、酮类溶剂对醇酸树脂都是强溶剂 , 但各自的溶解 力又有很大的差别。实验表明 : 如果用二甲苯稀释的 醇酸树脂粘度 ( 格氏管 ) 为 10 ~ 20 s , 而用醋酸丁酯稀 释的粘度只有 2 ~ 3 s , 采用该树脂溶液配制的清漆、 色漆粘度极低 , 在贮存时极易产生沉淀 , 施工时又会 产生飞溅、流挂、表面桔皮等弊病。

表 2 部分溶剂的挥发速率

部分溶剂的挥发速率

另外 , 我们在设计醇酸树脂时 , 决不能忽略回流 用溶剂 , 选择时需考虑以下问题 : 第一 , 其沸点应比醇 酸树脂反应温度高 10 ~ 20 ℃ 。温度太高 , 在指定回 流温度下无法回流 ; 温度太低 , 达不到酯化温度。第 二 , 对酯化反应无不良影响。醇和酸的反应是可逆反应 , 回流溶剂的加入要有利于反应向生成物方向进 行 , 且不应与生成物继续发生反应。

3.2 原材料的选择针对选用酯类溶剂后会对漆膜产生各类不良影 响的问题 , 我们可以通过合理地选择合成树脂所需的 各类原材料和配套的工艺控制来达到预期目的。由 酯类溶剂产生的缺陷只是体系粘度下降引起的 , 而树 脂粘度的大小是树脂分子量大小的一种表征。一般 来说 , 同一结构的高分子化合物 , 分子量高的 , 其粘度 也高。 同一分子量、不同结构的树脂 , 网状体型结构比 直链型结构的粘度要高 , 因此只要合理地提高树脂的 分子量或网状结构的比例 , 就能制得网状结构的醇酸 树脂 , 以提高树脂的粘度。目前 , 聚氨酯涂料体系用 醇酸树脂主要由以下几类原料组成 : 蓖麻油、脂肪酸类 ; 多元酸类 ( 苯酐、偏苯三酸酐、 间苯二甲酸、顺丁烯二酸酐等 ) ; 多元醇类 ( 乙二醇、丙 三醇、丙二醇、三羟甲基丙烷、新戊二醇、季戊四醇 等 ) ; 一元酸 ( 松香酸、苯甲酸等 ) 。

醇酸树脂最终分子量的大小、结构完全决定于参与反应的醇和酸的组成和结构。一般来说 , 一元醇和 一元酸反应生成小分子化合物 ; 二元酸和二元醇反应 生成直链化合物 ; 原材料中含有三官能团时 , 生成的 化合物就含有支链结构 ; 含有四官能团时 , 生成的化 合物就为网状结构。因此 , 可通过优化配方中不同官 能团物料的摩尔比 , 增加含三、四官能团物料的比例 , 以达到高粘度、低酸价的目的。有时为了反应的平稳 性 , 可以适当添加一元酸。

3 .3 工艺控制

加料顺序对树脂的性能有很大的影响。采用蓖麻油、脂肪酸合成醇酸树脂时 , 分步法所得的树脂粘度高 , 色泽浅 , 干燥快 , 但在实际操作中 , 分步法给生产带来不便 , 因此 , 在生产时采用一步法投料。

生产时选择合适的酯化温度是十分必要的。酯化温度低 , 延长反应时间 , 增加生产费用 ; 酯化温度高 , 虽然能缩短反应时间 , 但树脂的颜色会加深 , 损耗大量挥发性物质 , 影响产品性能。为了防止反应过于激烈 , 酯化温度需有一个从低到高的过程 , 酯化前期控制较低的反应温度 , 使反应活性高的 — COOH 与 — OH 先反应。然后缓慢升温 , 使其余的羟基与羧基逐步反应 , 以防由于初期出水量过多而产生溢锅。

3 .4 原料纯度的影响

合成醇酸树脂的各种原材料的规格和产地不同 , 其纯度也不同 , 对树脂的合成过程及性能有很大影响。在其他条件相同的情况下 , 对比了不同季戊四醇对合成树脂的影响 , 见表 3 。由表 3 可见 : 在合成过程中 , 配方 1 粘度上升趋势和酸价下降趋势呈平稳状态 , 达到预期目的 ; 配方 2 酯化 3 h 时就结胶 ; 配方 3 酯化 4 h 时开始结胶。

表 3 羟基含量不同的季戊四醇对合成树脂的影响

羟基含量不同的季戊四醇对合成树脂的影响

4 结 语

(1) 低毒羟基醇酸树脂的研制成功 , 不仅解决了二甲苯、甲苯、苯长期以来对环境和人体的危害问题 , 而且提高了最终漆膜的干性、硬度和耐化学品性。

(2) 采用该树脂可以配制成具有优异性能的各类透明底漆 , 广泛应用于宾馆、酒店等场所的表面涂饰 , 以及家具、木器、工艺品等的涂饰。