摘 要 : 采用无皂乳液聚合法 , 加入甲基丙烯酸、丙烯腈、丙烯酰胺、苯酚等改性剂 , 制备了稳定性、耐水性、附着力、涂膜效果等综合性能良好的苯丙乳液防水涂料 , 同时探讨了反应温度、单体滴加速度、搅拌速度、缓冲剂等工艺参数对乳液性能的影响。

关键词 : 无皂乳液 ; 稳定性 ; 耐水性 ; 苯丙乳液 ; 防水涂料

0 引 言

苯丙乳液具有较好的耐候性、透明性、耐酸碱性、耐沾污性及生产成本低等优点 , 是最常用的乳液品种。但目前的苯丙乳液普遍存在涂层强度低、耐水性及成膜性较差、成膜温度偏高等缺陷。同时 , 由于一般乳液聚合通常需使用乳化剂 , 而乳化剂不能完全从聚合物中去除 , 导致乳液聚合产品的附着力、耐水性、光泽等性能有所降低 , 限制了乳液聚合产品的进一步应用。

无皂核壳乳液聚合是在经典乳液聚合基础上发展起来的一项聚合反应新技术。它是无皂乳液聚合技术和核壳乳液聚合技术相结合发展的结果 , 兼备了两者的特点 : 一方面制得的乳胶粒子表面比较 “ 洁净 ” , 避免了传统乳液聚合中乳化剂带来的许多弊端 ; 另一方面在保证乳液粒子分子组成相同的情况下 , 改变其分子结构形态 , 从而明显改善了聚合物的性能。研究表明 [1,2] , 在相同原料组成的情况下 , 具有核 - 壳结构的聚合物乳液往往比一般聚合物乳液具有更优异的性能 , 如明显降低成膜温度、提高低温成膜性及对基质的粘附性等。该技术将成为乳液聚合发展的新亮点 , 具有广阔的发展前景。

1 实验部分

1. 1 主要原料

苯乙烯 , 分析纯 , 北京福星化工厂 ; 丙烯酸乙酯 ,

分析纯 , 上海化学试剂站中心化工厂 ; 甲基丙烯酸 , 分析纯 , 上海五联化工厂 ; 丙烯腈 , 分析纯 , 上海试剂三厂 ; 丙烯酰胺 , 分析纯 , 北京化学试剂公司 ; 苯酚 , 分析纯 , 成都化学试剂厂 ; 氨水 , 化学纯 , 重庆东方试剂厂 ; 氢氧化钠 , 磷酸二氢钠 , 分析纯 , 重庆东方试剂厂 ; 过硫酸铵 , 分析纯 , 成都化学试剂厂。

1. 2 乳液的合成

1. 2. 1 种子乳液的合成

在装有搅拌器、回流冷凝器、温度计、分液漏斗的反应器内加入全部丙烯酸乙酯及去离子水、 1/ 4 引发剂 , 升温至 78 ℃ , 保温反应 1 h, 制得种子乳液。

1. 2. 2 核 - 壳型乳液的合成

用缓冲溶液调节种子乳液 pH 为 6 左右 , 升温至 80 ℃ 开始缓慢滴加苯乙烯、丙烯腈、甲基丙烯酸等剩余单体 , 在 3 ~ 3 . 5h 滴完 , 其间每 1h 加入 1/ 4 引发剂。滴完后 , 保温反应 0 . 5 h, 冷却 40 ℃ , 调节 pH 为 8 ~ 9, 即可。

1. 3 性能测试

耐水性 : 将涂料涂于底材上 , 80 ℃ 烘干成膜后 , 分别用 90 ℃ 以上水、室温水浸泡 , 观察涂膜泛白的情况 , 记录不同水温下涂膜未泛白的时间。

固含量、附着力、贮存稳定性、 pH 值、外观均按相关标准测定。

2 结果与讨论

2. 1 单体及其用量的确定

单体的组成决定乳液涂膜的物理、化学及机械性能 , 是形成高聚物的基础。通常一种单体均聚物一般不具备较全面的性能 , 需选用多种单体进行共聚。合成苯丙乳液的单体为三部分。第一部分为硬单体 , 赋予乳液内聚力 , 增加涂层硬度 , 提高涂层的光泽 ; 第二部分为软单体 , 赋予乳液粘接性能 , 增加涂膜的柔韧性 ; 第三部分为官能团单体 , 通过引入带官能团的单体 , 可抑制凝胶的产生 , 赋予乳液反应特性 , 如耐热性、耐水性、交联性等。

2. 1. 1 丙烯酸乙酯对乳液性能的影响

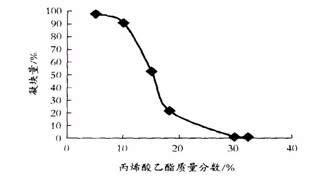

在该配方中 , 丙烯酸乙酯一方面作为软单体参与聚合 , 另一方面作为水溶性单体起到可聚合乳化剂的作用 , 在聚合过程中以共价键的方式结合在乳液粒子表面 , 而不是像一般乳化剂分子与聚合物分子之间仅仅是靠物理吸附结合。在这种条件下 , 丙烯酸乙酯分子不可能出现解吸 , 从而使聚合物粒子在凝聚过程中受到静电斥力和更大的空间阻碍作用 , 使乳液的稳定性进一步得以改善。它的加入量决定着乳液聚合中的乳化效果和产品的贮存稳定性 , 是无皂乳液聚合的关键。丙烯酸乙酯的加入量对乳液性能的影响如图 1 、表 1 所示。

丙烯酸乙酯用量对乳液稳定性的影响

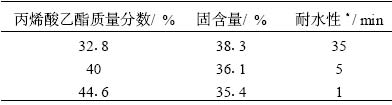

表 1 丙烯酸乙酯用量对乳液性能的影响

注 : 3 在 95 ℃ 水中浸泡无变化的时间。

从图 1 可以看出 , 随着丙烯酸乙酯用量的增加 , 聚合过程中产生的凝块量迅速减少 , 即乳液稳定性增强 , 当其用量占单体总量的 30 % 以上时 , 乳液稳定性较理想。因为丙烯酸乙酯在反应中同时起乳化剂的作用 , 一般来说乳化剂用量越大 , 体系中胶束浓度就越大 , 形成的胶束越多 , 形成的胶粒也越多 , 粒径分布越宽 , 乳液聚合越稳定。但过多的丙烯酸乙酯会造成乳液耐水性的下降 , 并造成涂膜烘干后表面发粘 , 不利于制备防水涂料 , 如表 1 所示。这是因为丙烯酸乙酯属水溶性单体 , 其聚合物在水中会有少量羧基水解出来 , 使其亲水性增强。乳液成膜后被水溶胀 , 从底材脱落 , 涂膜耐水性下降。故丙烯酸乙酯的用量不能太大 , 否则会降低其耐水性 , 对底材的附着力也会有所下降 ; 但若用量太小 , 又会降低乳液的稳定性。综合考虑 , 丙烯酸乙酯的加入量定为单体总量的 30 % ~ 35 % 。

2. 1. 2 改性剂对乳液性能的影响

(1) 甲基丙烯酸

在苯丙乳液中引入少量的甲基丙烯酸或丙烯酸等水溶性单体进行共聚 , 可以制得粒径小、分布均匀的乳液 , 其贮存稳定性、机械稳定性、化学稳定性及成膜性都有明显的改善。根据汪倩文等人的研究 [3] , 甲基丙烯酸的反应速度及产物粒径均优于丙烯酸 , 这里选择甲基丙烯酸作为改性单体之一。图 2 为甲基丙烯酸用量对乳液稳定性的影响。

图 2 甲基丙烯酸用量对乳液稳定性的影响

如图 2 所示 , 随着甲基丙烯酸用量的增加 , 乳液的稳定性有所下降 , 凝块量增加。当甲基丙烯酸用量超过 0 . 6% 以后 , 乳液中的凝块量急剧增加 , 稳定性迅速下降。可能是由于其水溶性大 , 易在水中自聚或者是加入量过大 , 超出了体系的 pH 值缓冲能力 ,pH 值降低 , 影响了体系的乳化效果而导致乳液稳定性下降。

(2) 丙烯腈

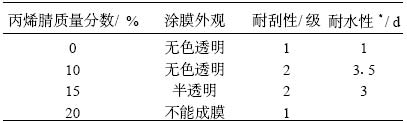

丙烯腈既是一种硬单体 , 又是一种功能性单体。在苯丙乳液中引入适量的丙烯腈单体参与共聚 , 能有效提高乳液的稳定性和耐水性 , 增加其对底材的附着力。但引入过多的丙烯腈 , 会造成涂膜硬度增大 , 不透明性增加 , 成膜性下降 , 耐水性变差 , 如表 2 所示。实验中将丙烯腈的加入量确定为单体总量的 10 % ~ 15 % 。

(3) 丙烯酰胺

丙烯酰胺是一种交联单体 , 在苯丙乳液中加入该物质是提高乳液黏度和耐水性的有效途径之一 [ 14 ,15 ] 。在共聚物主链上引入少量丙烯酰胺链节 , 能控制聚合物粒子运动 , 防止凝聚 , 增大黏度 , 并对乳液系统的 pH 值起缓冲作用 , 改善乳液系统的聚合稳定性和贮存稳定性。在乳液成膜阶段 , 丙烯酰胺的酰胺基与丙烯酸的羧基反应 , 提高涂层的耐水性和化学稳定性。但随着丙烯酰胺用量的增加 , 乳液黏度增大 , 固化时间延长 , 且涂层的交联密度增大 , 使涂层脆性增加 , 耐水性和耐冲击性降低。表 3 显示 , 丙烯酰胺的用量为单体总量的 0 . 7% 左右 , 乳液的综合性能优良。

丙烯腈加入量对乳液性能的影响

注 : 3 涂膜在室温水中浸泡无变化的时间

丙烯酰胺用量对乳液性能的影响

注 : 3 涂膜在室温水中浸泡无变化的时间

(4) 苯酚

在苯丙乳液中掺入少量的苯酚 , 会使乳液的耐水性成倍的增加 , 如表 4 所示。因为在乳液成膜阶段 , 苯酚的羟基会与丙烯酸的羧基发生酯化反应 , 使乳液交联成膜。而且 , 苯酚上带有疏水性很强的苯环 , 可以显著改善乳液的耐水性。但由于苯酚的毒性 , 其加入量不宜过大。本文选用 0 . 4% 的用量。

表 4 苯酚用量对乳液性能的影响 注 : 3 涂膜在沸水中无变化的时间

2. 2 其他工艺参数的影响

2. 2. 1 反应温度

聚合反应的最低温度必须保持在引发剂分解诱发温度之上 , 以保证游离基的不断供给及反应的连续进行 , 否则会发生 “ 停聚 ” 现象 , 导致整个聚合反应失败。本实验中 , 种子乳液的制备温度控制在 76 ~ 80 ℃之间为佳。超过 80 ℃ , 制备出的乳液颗粒较大 , 分布不均匀 , 成膜性较差 ; 低于 76 ℃ , 则难以引发聚合反应。滴加混合单体时 , 反应温度控制在 (80 ± 2) ℃。反应温度低于该温度 , 会导致反应速度减慢 ; 温度过高 , 聚合反应速率增大 , 聚合物粒子变软 , 粘性增加 , 使乳胶粒子间因碰撞而凝聚的可能性增加 , 不利于乳化体系的稳定。反应温度对乳液性能的影响见表 5 。

表 5 反应温度对乳液性能的影响

2. 2. 2 单体滴加速度

单体的正常滴加速度应略慢于聚合反应速度 [6] , 以使加入的物料和回流的冷凝液在反应釜内吸入的热量与聚合反应放出的热量维持平衡。若单体滴加过快 , 一定时间内放热量增多 , 会形成暴聚 , 乳胶粒凝聚 , 乳液聚合反应稳定性降低。得到的乳液成膜性差 , 耐水性差。和本实验其他条件相适应 , 滴加速度确定为 0 . 5 ~ 1 滴 /s 。

2. 2. 3 搅拌速度

乳液聚合中 , 凝块量随着搅拌速度的提高而迅速增加 , 即乳液不稳定性急速增加。搅拌速度过大 , 由于剪切力的作用 , 乳胶粒子具有高速旋转的动能 , 粒子的碰撞使粒子相互聚结在一起 , 体系不稳定 , 凝块量增加。搅拌速度过小 , 体系内部不能充分混合 , 不能使聚合顺利进行 , 同样会出现大量凝块。实验结果表明 : 本实验条件下 200 ~ 400 r/ min 的搅拌速度较为合适。

2. 2. 4 缓冲剂的选择

体系 pH 值的大小与聚合效果有十分密切的关 系。丙烯酸乙酯在碱性条件下有水解的倾向 , 为了防 止单体水解并调节反应速度 , 一般要将 pH 值调至酸性 ; 但另一方面 ,pH 值的变化对体系的乳化情况又会产生影响。实验结果表明 : 为使反应平稳进行 , 乳液的 pH 值需调至 6 ~ 7 。本文对比了 10 % 磷酸二氢钠溶液、 5% 氢氧化钠溶液和浓氨水作为缓冲剂的情况 , 结果如表 6 所示。

表 6 缓冲剂对乳液性能的影响

由表 6 可以看出 , 离子型缓冲剂磷酸二氢钠溶液和氢氧化钠溶液的缓冲效果不如共价型缓冲剂浓氨水的效果好 , 前两者都会使乳液凝聚物增多。这可能是因为金属离子带电 , 影响了乳液的电荷平衡 , 导致乳液的稳定性下降 , 使乳液粒径变大、凝块量增加。

缓冲剂的用量不能太大。因为在无皂乳液聚合中 , 乳液粒子主要是通过结合在聚合物链或末端离子基团得以稳定的 [7] 。缓冲剂增多会抑制单体基团电离 , 使其表面电荷减少 , 乳液粒子双电层变薄 , 从而使初始粒子失去稳定而彼此聚结 , 乳液粒径增大 , 导致乳液粒子含量下降。本实验中选用的缓冲剂为浓氨水 , 其加入量不能超过单体总量的 1% 。

3 结 语

采用无皂乳液聚合技术 , 制备出了耐水性、乳液稳定性、附着力及涂膜表观等性能均较为良好的苯丙乳液防水涂料。由于无乳化剂的存在 , 得到的乳胶粒子表面较 “ 洁净 ” , 乳液的性能尤其是耐水性、稳定性得到了改善 , 涂膜表观理想。