摘 要 : 概述了国内外水性环氧涂料的研究进展 , 介绍了水性环氧防腐涂料的制备方法 , 讨论了环氧树脂与固化剂的物质的量之比、颜填料及助剂的选择对性能的影响 , 研究了涂料的应用性能实验。

关键词 : 水性环氧树脂 ; 水性环氧固化剂 ; 防腐涂料 ; 应用性能

0 引 言

20 世纪 70 年代起国外开始研发水性环氧涂料 [ 1 ] 。国内一些科研机构和大专院校从 20 世纪 90 年代起开始了这方面的开发与研制 , 并陆续进行商品化生产 , 其性能已可达到与溶剂型环氧涂料相当的水平。水性环氧涂料除了具有溶剂型环氧涂料的诸多优点 , 如对各类底材具有极高的附着力、涂膜耐腐蚀性和耐化学药品性能优异、收缩小、硬度高、耐磨性好、电气绝缘性能佳等 , 且挥发性有机化合物含量较低 , 不会造成空气污染 , 能满足环境保护的要求。同时其以水作为分散介质 , 价格低廉、无气味、不燃 , 贮存、运输和使用过程中的安全性大大提高 , 而且水性环氧涂料的应用性能好 , 施工工具可用水直接清洗。目前水性环氧涂料主要应用在以下领域 : ①混凝土、水泥地面封闭底漆。水性环氧涂料施工于混凝土表面 , 对混凝土表面有良好的附着力 , 并可防止泛碱 , 同时水性环氧涂膜具有透气性 , 且具有透水特性 , 可克服混凝土、水泥地面返潮的问题 , 适合作为混凝土、水泥地面的封闭底漆 ; ②工业地坪涂料。水性环氧涂料气味小 , 涂层表面易于清洗 , 特别适用于医院、食品厂、超市、乳品厂和化妆品厂等需要保持高度清洁的场所。如需二次装修 , 不影响重涂性 , 新老涂层仍保持良好的粘附性 ; ③防腐领域。现已商品化的有水性环氧铁红防锈漆、水性环氧磷酸锌防锈漆、水性环氧富锌底漆和水性环氧云母防锈漆。水性环氧涂料在国外发展较快 , 其性能较市场上常见的苯丙、乙丙水乳型防腐涂料和水性环氧酯防腐涂料性能有很大提高。经过较长时间的发展 , 水性环氧防腐涂料已经应用到溶剂型环氧防腐涂料所涉及的领域 , 国外甚至已将水性环氧防腐涂料列入重防腐涂料的范畴 ; ④木器领域。采用的水性环氧涂料为双组分体系 , 涂膜固化后具有较高的硬度和良好的耐刮伤性 , 配成清漆可用于木质地板 , 替代目前市场上广泛使用的溶剂型聚氨酯水晶地板漆和聚酯家具漆 ; 配成色漆可替代溶剂型环氧树脂和聚氨酯磁漆 , 用于家具、机械设备等。

1 实验部分

1. 1 原 料

水性环氧树脂 : 3520 - WY - 55 ( 55%) , 锐意卓越产品公司 ; 水性环氧固化剂 : HTW - 208 (60%) , 苏州圣杰特种树脂公司 ; 消泡剂、分散剂 : 迪高公司 ; 磷酸锌防锈颜料 : 凯佰公司 ; 氧化铁红 : 工业品 , 国产 ; 金红石型二氧化钛 : 工业品 , 国产 ; 炭黑 (pH 6 ~ 8) : 工业品 , 国产 ; 填料 : 工业品 , 国产 ; 二丙酮醇 : 工业品 ; 去离子水 : 工业品。

1. 2 基料选择

作为双组分涂料 , 颜填料可以加在环氧组分内 , 也可以加在固化剂内 , 可根据两个组分的当量考虑 , 除使加入颜、填料后的两个组分的质量比较接近外 , 还要考虑其制漆工艺性 , 即比较颜、填料在哪个组分里分散、研磨更容易些。

由于环氧固化剂 HTW - 208 呈树脂状 , 它是水稀释性胺加成物 , 对颜料、填料有润湿性 , 且在研磨过程中不受温度的影响 , 也不受研磨道数的限制 , 易于研磨。而水性环氧树脂 3520 - WY - 55 的树脂类型为固体树脂分散液 , 呈乳液状 , 研磨道数不得超过 2 道 , 否则会破乳 , 使研磨的细度不易达到指标要求。所以选择环氧固化剂 HTW - 208 为 A 组分中的基料 , 选择水性环氧树脂 3520 - WY - 55 作为 B 组分的基料。颜、填料加在固化剂组分内。

1. 3 涂料的制备

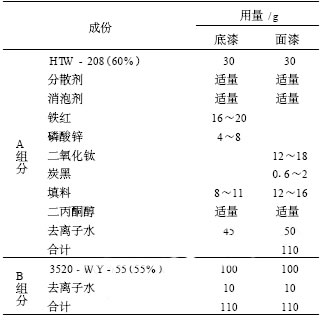

1. 3. 1 配方

在水性环氧防腐涂料中 , 根据用途和性能要求的不同 , 分别制备底漆和面漆。底漆的颜色主要是铁红色 , 面漆的颜色可制备各色 , 现以灰色为例。底漆和面漆皆由 A 、 B 两个组分组成。涂料基础配方见表 1 。

1. 3. 2 制备方法

(1) 底漆

A 组分 : 按配方量将 HTW - 208 树脂、铁红、磷酸锌、填料、助剂和去离子水混合 , 分散均匀 , 研磨合格后 , 过滤 , 包装即为 A 组分。

B 组分 : 按配方量将 3520 - WY - 55 树脂、去离子水混合分散均匀 , 过滤 , 包装即为 B 组分。

(2) 面漆

A 组分 : 按照配方量将 HTW - 208 树脂、二氧化钛、炭黑、填料、助剂和去离子水混合 , 分散均匀 , 研磨合格后 , 过滤 , 包装即为 A 组分。

B 组分 : 按照配方量将 3520 - WY - 55 树脂、去离子水混合分散均匀 , 过滤 , 包装即为 B 组分。以上的配方设计中 , B 组分的制备是将 3520 -WY - 55 树脂用去离子水稀释分散均匀而得。这样能使 A 、 B 两个组分在使用时容易混合更均匀 , 而且该 B 组分贮存稳定性良好 , 常温下存放 1 年不分层、不破乳。

1. 3. 3 配漆比例

由于水性环氧体系的组成和成膜机理的特殊性 , 环氧与胺氢的物质的量之比对涂膜的性能有很大的影响。在配制环氧涂料时通常采用环氧与胺氢为等物质的量之比 , 但如果在一定范围内改变物质的量之比 , 可改善涂膜的某些性能。通过综合考虑 , 研究中使环氧树脂过量 10%, 欲提高涂膜的耐盐雾性。以上底漆和面漆的配漆比例均为 : n (A) ∶ n (B) =1 ∶ 1 . 1 。

2 结果与讨论

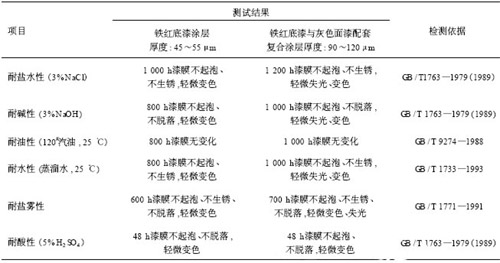

2. 1 性能测试

水性环氧防腐涂料的物理性能测试结果见表 2, 防腐蚀性能测试结果见表 3 。

表 2 水性环氧防腐涂料的物理性能

由表 2 、表 3 可见 , 水性环氧防腐涂料的各项性能指标已有了很大提高。这是因为在水性环氧防腐涂料领域 , 水性环氧树脂的不断发展 [ 2 ] , 水性环氧固化剂也是随着水性环氧树脂的不断发展而同步发展的 [ 3 ] , 使得水性环氧防腐涂料性能不断提高。同时随着改性防锈颜料 ( 改性磷酸锌、硼酸锌等 ) 的不断出现 , 使水性环氧防腐涂料更加环保化 , 性能更加优异。

2. 2 优化环氧与固化剂的配比对水性环氧防腐涂料性能的作用

环氧过量或固化剂过量对水性环氧防腐涂料性能的影响如表 4 所示。

表 4 环氧过量或固化剂过量对水性环氧防腐涂料性能的影响

由表 4 可见 , 环氧与固化剂在一定范围内改变物质的量之比 , 可改善涂膜的某些性能。如环氧稍过量 , 有利于提高耐水、耐酸碱性、耐盐雾性等 , 这是因为环氧是亲油的 , 而胺固化剂是亲水的 , 因此 , 减少胺固化剂的用量就提高了整个体系的亲油性。在某些应用领域则可以使胺固化剂稍过量 , 胺固化剂过量有助于提高固化速度和交联密度 , 从而有利于提高涂膜的耐溶剂性和耐污染性 , 附着力、耐磨性和干燥速度也有所提高。

2. 3 颜填料和助剂的选择

水性环氧防腐涂料性能也依赖于对颜料、填料、添加剂、助溶剂等的适当选择。颜料要选择吸油和吸水性低 , pH 值在水溶性可接受的范围内的 , 如炭黑使用的是中性规格 pH = 6 ~ 8 。选择助剂 ( 如消泡剂、分散剂 ) 时要考虑它们与水性环氧的相容性。有的水性环氧固化剂是阳离子叔胺盐 , 应选择非离子型助剂 , 避免使用阴离子型产品 , 否则会形成凝胶。涂料与金属表面间的湿附着力对防腐起着重要作用 , 可根据需要在涂料制备时选用适量的底材润湿剂、颜料润湿剂、附着力促进剂等。

3 结 语

通过对水性环氧树脂、水性环氧固化剂以及助剂等各组分的合理选择 , 可以制备出性能各异的水性环氧涂料。水性环氧涂料的诸多性能优势决定了其与溶剂型或无溶剂型环氧树脂涂料相比具有更为广泛的应用前景。